Labyrinthventil – Mehrstufige Druckreduzierungstechnologie

Labyrinthventil – Mehrstufige Druckreduzierungstechnologie

In den letzten Jahren haben mit der kontinuierlichen Weiterentwicklung der Industrietechnologie besondere Betriebsbedingungen wie hohe Temperaturen und hoher Druck in der tatsächlichen Produktion höhere Anforderungen an Regelventile gestellt. Insbesondere bei Hochdruckdifferenzanwendungen kommt es aufgrund der hohen Durchflussraten häufig zu Erosion und Korrosion an den drosselnden Bauteilen im Ventil. Darüber hinaus stellen Gefahren wie Kavitation durch Verdampfung, Lärm und Vibrationen erhebliche Risiken für die sichere Produktion dar. Daher haben Hersteller im In- und Ausland mehrstufige Druckreduzierungsregelventile entwickelt, die speziell für Hochdruckdifferenzbedingungen ausgelegt sind.

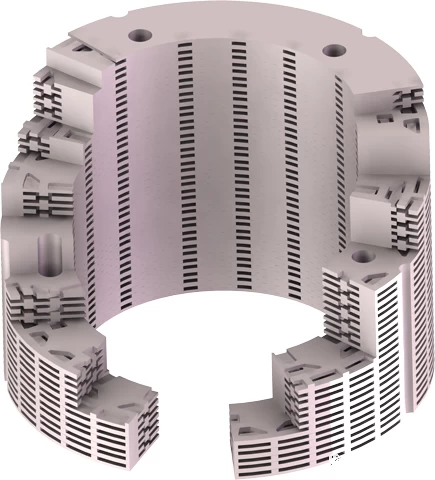

Hochdruckregelventil Stecker

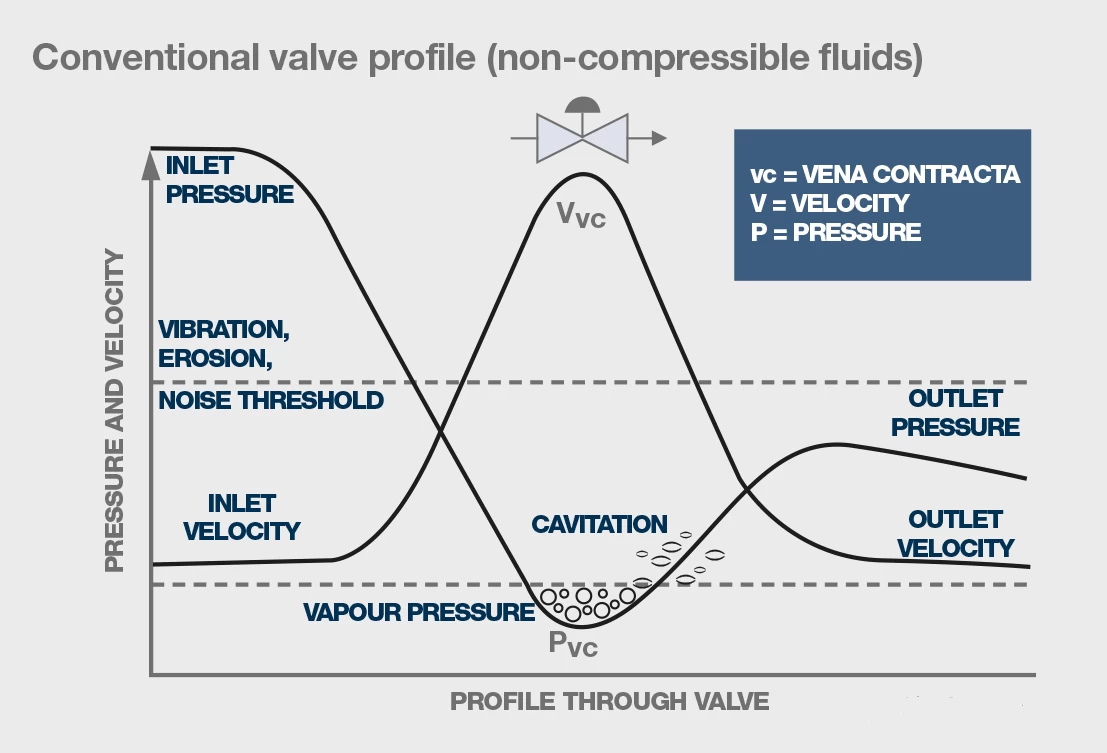

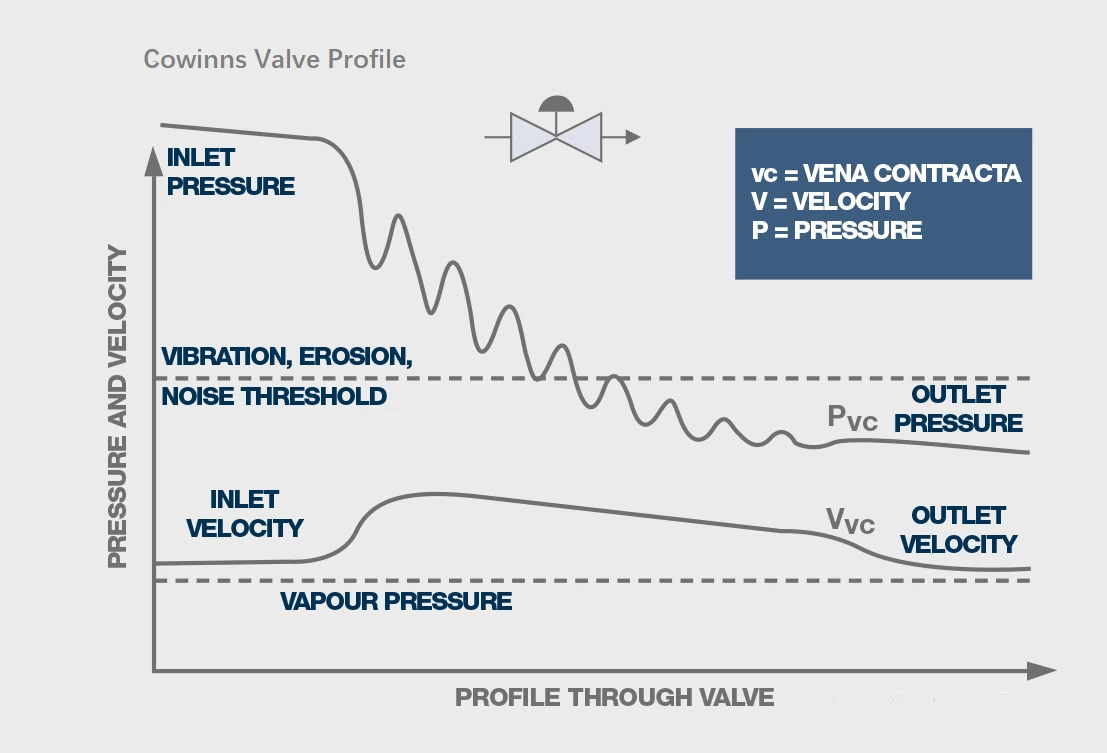

Wenn bei flüssigen Medien der Druck des Mediums unter seinen Sättigungsdampfdruck fällt, kommt es nicht nur zu einer Drosselung des Durchflusses, sondern es wird auch ein Flashen ausgelöst. Nach der Theorie der Strömungsmechanik kommt es beim Durchströmen eines Widerstandselements mit Hochdruckmedien zu einem Austausch von statischem Druck und dynamischem Druck, und die Erhöhung der Strömungsgeschwindigkeit führt zu einem Druckabfall. Daher kann durch Erhöhen des Widerstandskoeffizienten des Mediums das Ziel eines hohen Druckabfalls erreicht werden. Es ist jedoch nicht möglich, eine einstufige Druckreduzierungsstruktur zu verwenden, um innerhalb des begrenzten Ventilkörperraums einen ausreichenden Strömungswiderstand für das Medium zu erzeugen. Folglich wird die Gesamtdruckdifferenz des Ventils durch die Aufteilung in mehrere Stufen verwaltet, wodurch sichergestellt wird, dass der Druckabfall über jeder Stufe ΔPn geringer ist als der kritische Druckabfall ΔPc für gedrosselten Durchfluss (ΔPn ist der Druckabfall über Stufe n und ΔPc wobei es sich um den kritischen Druckabfall handelt, der einem gedrosselten Durchfluss entspricht). Diese Methode verhindert das Auftreten von Kavitation im Medium und bildet die theoretische Grundlage für die heutigen mehrstufigen Antikavitationsregelventile zur Druckreduzierung, die in Hochdruckdifferenzanwendungen eingesetzt werden.

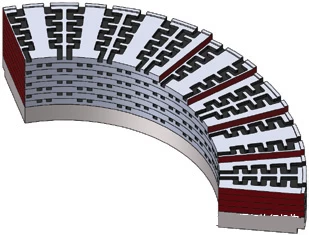

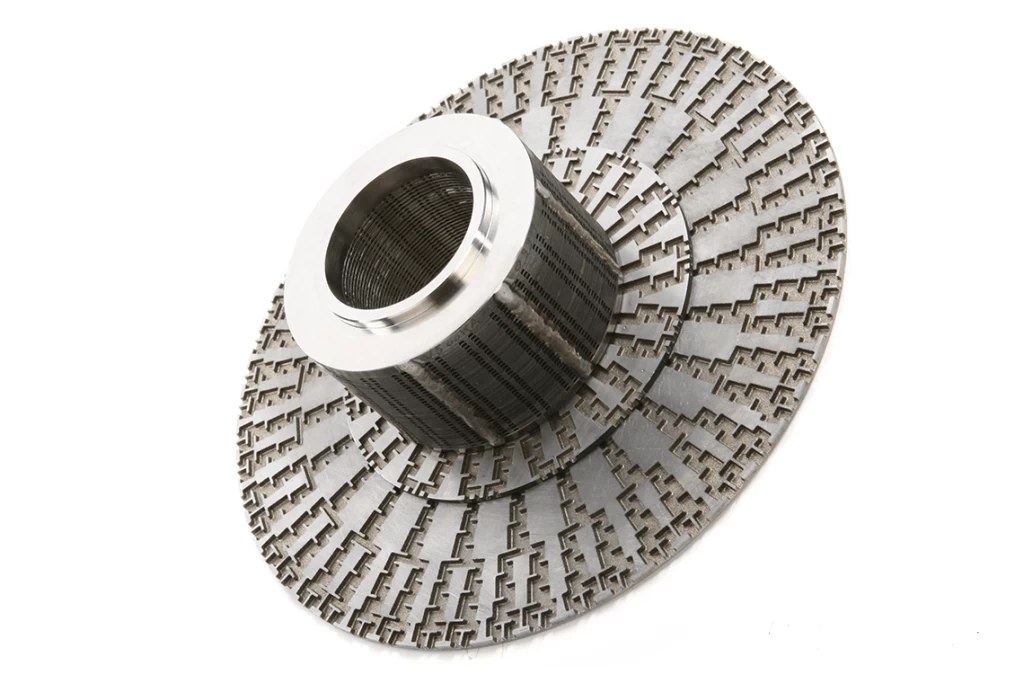

Die mehrstufige Druckreduzierungsstruktur vom Labyrinthscheibentyp besteht, wie im Diagramm dargestellt, aus drosselnden Kernkomponenten, die durch Stapeln mehrerer Metallscheiben mit labyrinthartigen Rillen gebildet werden. Während die Flüssigkeit durch die Labyrinthkanäle fließt, erfährt sie mehrere Kollisionen und Drehungen, wodurch Energie verloren geht. Bei diesem mehrstufigen Druckabbauprozess wird auch die Strömungsgeschwindigkeit gesteuert. Die Anzahl der Windungen in den Labyrinthkanälen entspricht der Anzahl der Druckreduzierungsstufen im Labyrinthsteuerventil und liegt typischerweise im Bereich von zehn bis über zwanzig Stufen. Daher ist die mehrstufige Labyrinth-Druckreduzierungsstruktur der effektivste Druckreduzierungsmechanismus unter den üblichen mehrstufigen Druckreduzierungs-Steuerventilen, wobei ausländische Produkte bis zu 40 MPa bewältigen können. Mit ausgezeichneter Beständigkeit gegen Kavitation, Erosion, Geräuschreduzierung und Vibrationsunterdrückung steuern die Labyrinth-Strömungskanäle mit mehreren Windungen effektiv die Flüssigkeitsgeschwindigkeit und verhindern so unerwünschte Phänomene wie Kavitation, Lärm und Vibration. Durch die Kombination verschiedener Arten von Labyrinthscheiben können mit dem Labyrinthregelventil verschiedene Regelkurven für die Durchflusscharakteristik erreicht werden. Die Labyrinthscheiben erfordern eine hohe Fertigungspräzision und werden typischerweise durch Schweißen mit einer Stellite-Legierung hergestellt, was eine lange Lebensdauer gewährleistet. Installation und Wartung sind relativ einfach, da die Scheiben einfach auszutauschen sind. Allerdings erfordern die Labyrinth-Strömungskanäle ein hohes Maß an Reinheit des flüssigen Mediums; Andernfalls kann es zu Verstopfungen in den Kanälen kommen.

86 512 68781993

86 512 68781993