Gestione dell'erosione della sabbia nelle valvole di controllo e nelle valvole a farfalla

Gestione dell'erosione della sabbia nelle valvole di controllo e nelle valvole a farfalla

L'erosione della sabbia nelle valvole di controllo e nelle valvole a farfalla è una considerazione importante in mare aperto. La sabbia può erodere le parti interne della valvola e gli involucri di pressione. Sebbene nulla possa resistere completamente all'erosione della sabbia, valvole e componenti interni accuratamente selezionati possono prolungarne la durata e massimizzare gli intervalli di manutenzione.

Sebbene la sabbia possa essere presente in molti sistemi offshore, la maggior parte dei problemi legati all’erosione della sabbia si verificano attorno alla testa pozzo o ai sistemi di separazione.

Le valvole di controllo modulate o le valvole a farfalla gestiscono la caduta di pressione controllando l'area delle parti interne della valvola. Più l'otturatore è vicino alla sede della valvola, più restrittive diventano le parti interne della valvola, con conseguente maggiore velocità del fluido che passa attraverso la valvola. In definitiva, maggiore è la velocità del fluido contenente sabbia, più rapida sarà l’erosione. Pertanto, quando è presente la sabbia, è preferibile una velocità del fluido più lenta.

La velocità del fluido attraverso la valvola può essere semplicemente ridotta massimizzando il passaggio del flusso. In genere si preferiscono valvole di dimensioni maggiori con aperture più grandi, ma hanno un costo più elevato. La dimensione della valvola più adatta deve essere scelta considerando sia la caduta di pressione che la velocità del fluido.

Stile del corpo valvola

In presenza di sabbia, la tipologia ottimale del corpo valvola è una valvola ad angolo, poiché può dirigere i solidi nella tubazione a valle, riducendo l'impatto sulle pareti del corpo valvola.

In alcuni casi non è possibile utilizzare valvole ad angolo e viene invece specificata una valvola a globo. Quando si utilizza una valvola a globo, il fluido deve sempre fluire sopra l'otturatore della valvola, eliminando così l'impatto diretto sulle pareti del corpo. Un diffusore a sede può fornire una protezione aggiuntiva impedendo al fluido di colpire direttamente il fondo della sfera una volta che i componenti interni della valvola subiscono una caduta di pressione.

Progettazione degli interni

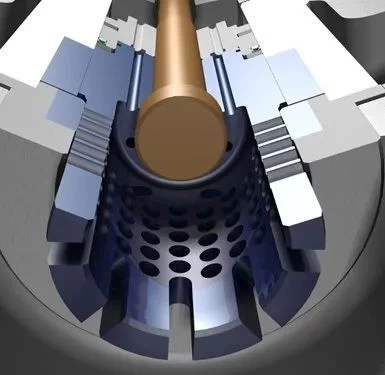

I design a gabbia a stadio singolo sono particolarmente adatti per il servizio contaminato. Innanzitutto, sono progetti di recupero a bassa pressione e, in secondo luogo, hanno percorsi di flusso semplificati.

Il fluido scorre dall'esterno verso l'interno, il che significa che i getti del fluido si scontrano al centro della gabbia, garantendo una riduzione dell'energia con un contatto minimo con le superfici metalliche.

In servizi contaminati, l'uso di parti interne di valvole multistadio con curve a 90 gradi dovrebbe essere evitato quando possibile, poiché la sabbia può rimanere intrappolata nelle curve a 90 gradi. A seconda della quantità di sabbia, la valvola può bloccarsi rapidamente.

Nei casi in cui sono richiesti componenti interni di valvole multistadio, vengono generalmente specificate valvole per condizioni di servizio difficili. È necessario prestare attenzione quando si selezionano questi componenti interni, poiché la maggior parte dei progetti si basa su processi che comportano curve a 90 gradi. È importante scegliere parti interne multistadio appositamente progettate per la movimentazione di solidi, che consentiranno il passaggio dei detriti (come la sabbia) senza causare blocchi. Si sconsiglia l'uso di componenti interni della valvola progettati con un percorso del flusso in ingresso più grande del percorso del flusso in uscita, in quanto potrebbero intasarsi. Dovrebbero invece essere utilizzati interni con un'apertura minima all'ingresso del fluido.

Carburo di tungsteno

Come accennato in precedenza, la sabbia provoca erosione colpendo le superfici dei materiali. Pertanto, quanto più dura è la superficie del materiale, tanto minore è il tasso di erosione. Il carburo di tungsteno è comunemente usato in questi casi a causa della sua relativa durezza. Gli inserti integrali in carburo di tungsteno vengono utilizzati nelle aree con il più alto potenziale di corrosione, come gabbie, otturatori e sedi delle valvole. È possibile utilizzare il carburo di tungsteno solido, ma i carichi di compressione all'interno della valvola potrebbero causarne la rottura.

In alcuni casi è possibile utilizzare materiali ceramici, ma la maggior parte delle specifiche nell'industria del petrolio e del gas richiedono il carburo di tungsteno.

Uno svantaggio significativo del carburo di tungsteno è la sua fragilità. È simile alle piastrelle del bagno: molto resistente all'abrasione, ma incline a rompersi in caso di caduta. Pertanto, è vantaggioso incorporare il carburo in un involucro di acciaio. Nella gabbia della valvola, la gabbia esterna in acciaio funge anche da "barriera in mattoni", prevenendo danni causati da detriti di grandi dimensioni nella tubazione.

Per evitare punti di sollecitazione che potrebbero portare alla rottura e al cedimento delle porzioni di carburo, il carburo di tungsteno deve essere progettato con attenzione.

Quando si utilizza il carburo di tungsteno è necessario evitare la cavitazione. La cavitazione può erodere il legante che tiene insieme le particelle di carburo. Può anche creare cellule d'urto e provocare vibrazioni. Poiché il carburo è molto fragile, la cavitazione può causare guasti catastrofici ai componenti.

Interni della valvola per servizi gravosi basati principalmente su metallo valvola a farfalla con sede metallica la tecnologia di impilamento dei dischi può essere realizzata in carburo di tungsteno solido. Tuttavia, è necessario considerare diversi fattori di progettazione. Ad esempio, i dischi delle valvole devono avere uno spessore di circa 6-10 mm a causa delle caratteristiche del metallo duro durante il processo di produzione. Se i dischi delle valvole sono più sottili, è più probabile che si rompano. Nella maggior parte dei casi, i dischi delle valvole in carburo di tungsteno devono essere impilati (incollati) insieme per aumentarne la resistenza.

La moderna tecnologia CFD (Computational Fluid Dynamics) può essere utilizzata per simulare l'erosione della sabbia e il tracciamento delle particelle. Ciò può simulare i modelli di flusso all'interno di una valvola e quindi tracciare le particelle di sabbia attraverso il dominio del flusso.

Alla prima conferenza nordamericana sulla tecnologia multifase tenutasi a Banff, in Canada, nel 1998, Det Norske Veritas ha fornito un'equazione del tasso di erosione per una piccola partizione nel documento "Predire l'erosione della sabbia nei componenti di processo e di pipeline", che deriva dall'impatto totale di tutte le particelle che colpiscono quell'area definita. Questo metodo può essere utilizzato per prevedere la durata della vita dei componenti interni della valvola. Ad esempio, se un cliente è preoccupato per la sicurezza di una valvola durante una perdita e desidera installare un limitatore di flusso, è possibile calcolare il tasso di corrosione del limitatore per determinare l'intervallo di manutenzione.

Le operazioni offshore presentano molte sfide, ma il controllo dell’erosione della sabbia e delle particelle garantisce la longevità dei componenti e riduce al minimo gli interventi costosi, garantendo così la massima produzione di petrolio e gas.

86 512 68781993

86 512 68781993