Umgang mit Sanderosion in Steuerventilen und Drosselklappen

Umgang mit Sanderosion in Steuerventilen und Drosselklappen

Sanderosion in Steuerventilen und Drosselventilen ist im Offshore-Bereich ein wichtiger Aspekt. Sand kann Ventilinnenteile und Druckhüllen erodieren. Obwohl nichts der Sanderosion vollständig standhalten kann, können sorgfältig ausgewählte Ventile und Einbauten ihre Lebensdauer verlängern und die Wartungsintervalle maximieren.

Obwohl in vielen Offshore-Systemen Sand vorhanden sein kann, treten die meisten Probleme im Zusammenhang mit Sanderosion rund um den Bohrlochkopf oder die Abscheidersysteme auf.

Modulierte Steuerventile oder Drosselventile steuern den Druckabfall, indem sie die Fläche der Ventilinnenflächen steuern. Je näher der Stopfen am Ventilsitz ist, desto restriktiver wird das Ventilinnere, was zu einer höheren Geschwindigkeit des durch das Ventil strömenden Fluids führt. Letztendlich ist die Erosion umso schneller, je höher die Geschwindigkeit der sandhaltigen Flüssigkeit ist. Wenn Sand vorhanden ist, ist daher eine langsamere Flüssigkeitsgeschwindigkeit besser.

Die Flüssigkeitsgeschwindigkeit durch das Ventil kann einfach reduziert werden, indem der Strömungsdurchgang maximiert wird. Normalerweise werden größere Ventile mit größeren Öffnungen bevorzugt, sie sind jedoch mit höheren Kosten verbunden. Die am besten geeignete Ventilgröße sollte unter Berücksichtigung sowohl des Druckabfalls als auch der Flüssigkeitsgeschwindigkeit ausgewählt werden.

Ventilkörperstil

Bei Vorhandensein von Sand ist die optimale Ausführung des Ventilkörpers ein Eckventil, da es Feststoffe in die nachgeschaltete Rohrleitung leiten kann und so die Auswirkungen auf die Wände des Ventilkörpers verringert.

In einigen Fällen können Eckventile nicht verwendet werden und stattdessen wird ein Durchgangsventil vorgeschrieben. Bei Verwendung eines Kugelventils sollte die Flüssigkeit immer über dem Ventilkegel fließen, um einen direkten Einfluss auf die Gehäusewände zu vermeiden. Ein Sitzdiffusor kann zusätzlichen Schutz bieten, indem er verhindert, dass die Flüssigkeit direkt auf den Boden der Kugel trifft, wenn im Inneren des Ventils ein Druckabfall auftritt.

Innendesign

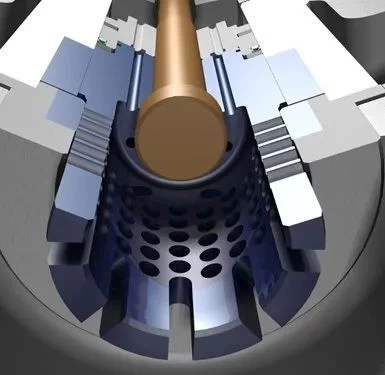

Einstufige Käfigkonstruktionen eignen sich hervorragend für den Einsatz in verunreinigten Umgebungen. Erstens handelt es sich um Niederdruck-Rückgewinnungskonstruktionen, und zweitens verfügen sie über vereinfachte Strömungswege.

Die Flüssigkeit strömt von außen nach innen, was bedeutet, dass die Flüssigkeitsstrahlen in der Mitte des Käfigs kollidieren, wodurch eine Energiereduzierung bei minimalem Kontakt mit den Metalloberflächen gewährleistet wird.

Bei kontaminiertem Betrieb sollte die Verwendung mehrstufiger Ventileinbauten mit 90-Grad-Bögen nach Möglichkeit vermieden werden, da sich an den 90-Grad-Bögen Sand festsetzen kann. Je nach Sandmenge kann es schnell zu einer Verstopfung des Ventils kommen.

In Fällen, in denen mehrstufige Ventileinbauten erforderlich sind, werden typischerweise Ventile für raue Betriebsbedingungen spezifiziert. Bei der Auswahl dieser Einbauten ist Vorsicht geboten, da die meisten Konstruktionen auf Verfahren mit 90-Grad-Biegung basieren. Es ist wichtig, mehrstufige Einbauten zu wählen, die speziell für den Umgang mit Feststoffen ausgelegt sind und den Durchtritt von Schmutz (z. B. Sand) ermöglichen, ohne dass es zu Verstopfungen kommt. Von Ventileinbauten, deren Einlassströmungsweg größer als der Auslassströmungsweg ist, wird abgeraten, da sie verstopfen können. Stattdessen sollten Einbauten mit einer minimalen Öffnung am Flüssigkeitseintritt verwendet werden.

Wolframkarbid

Wie oben erwähnt, verursacht Sand Erosion, indem er auf Materialoberflächen trifft. Je härter die Materialoberfläche ist, desto geringer ist daher die Erosionsrate. Aufgrund seiner relativen Härte wird in diesen Fällen häufig Wolframcarbid verwendet. Massive Wolframcarbid-Einsätze werden in Bereichen mit dem höchsten Korrosionspotenzial verwendet, wie z. B. Ventilkäfige, Stopfen und Sitze. Es kann festes Wolframkarbid verwendet werden, aber Druckbelastungen innerhalb des Ventils können zu Rissen führen.

In einigen Fällen können keramische Materialien verwendet werden, aber die meisten Spezifikationen in der Öl- und Gasindustrie erfordern Wolframcarbid.

Ein wesentlicher Nachteil von Wolframcarbid ist seine Sprödigkeit. Es ähnelt Badezimmerfliesen: sehr abriebfest, aber bruchanfällig, wenn es herunterfällt. Daher ist die Einbettung des Hartmetalls in ein Stahlgehäuse vorteilhaft. Im Ventilkäfig fungiert der äußere Stahlkäfig auch als „Ziegelbarriere“ und verhindert Schäden durch große Fremdkörper in der Rohrleitung.

Um Spannungspunkte zu vermeiden, die zu Rissen und Ausfällen der Hartmetallteile führen könnten, muss Wolframkarbid sorgfältig konstruiert werden.

Bei der Verwendung von Wolframcarbid muss Kavitation vermieden werden. Kavitation kann das Bindemittel erodieren, das die Karbidpartikel zusammenhält. Es kann auch zu Stoßzellen und Vibrationen kommen. Da Hartmetall sehr spröde ist, kann Kavitation zu einem katastrophalen Bauteilversagen führen.

Ventileinbauten für den anspruchsvollen Einsatz basieren hauptsächlich auf Metall Absperrklappe mit Metallsitz Die Scheibenstapeltechnologie kann aus massivem Wolframcarbid hergestellt werden. Es müssen jedoch mehrere Designfaktoren berücksichtigt werden. Beispielsweise müssen die Ventilscheiben aufgrund der Eigenschaften von Hartmetall während des Herstellungsprozesses etwa 6–10 mm dick sein. Wenn die Ventilscheiben dünner sind, ist die Wahrscheinlichkeit größer, dass sie reißen. In den meisten Fällen müssen Ventilscheiben aus Wolframcarbid gestapelt (verklebt) werden, um die Festigkeit zu erhöhen.

Moderne Computational Fluid Dynamics (CFD)-Technologie kann zur Simulation von Sanderosion und Partikelverfolgung eingesetzt werden. Dies kann die Strömungsmuster innerhalb eines Ventils simulieren und dann die Sandpartikel durch den Strömungsbereich verfolgen.

Auf der ersten nordamerikanischen Multiphase-Technologiekonferenz im Jahr 1998 in Banff, Kanada, stellte Det Norske Veritas in dem Papier „Predicting Sand Erosion in Process and Pipeline Components“ eine Erosionsratengleichung für eine kleine Partition vor, die aus der Gesamtauswirkung abgeleitet wird aller Partikel, die auf diesen definierten Bereich treffen. Mit dieser Methode kann die Lebensdauer von Ventileinbauten vorhergesagt werden. Wenn ein Kunde beispielsweise Bedenken hinsichtlich der Sicherheit eines Ventils während eines Leckageereignisses hat und einen Durchflussbegrenzer installieren möchte, kann die Korrosionsrate des Begrenzers berechnet werden, um das Wartungsintervall zu bestimmen.

Offshore-Einsätze stellen viele Herausforderungen dar, aber die Kontrolle der Sand- und Partikelerosion gewährleistet die Langlebigkeit der Komponenten und minimiert kostspielige Eingriffe, wodurch eine maximale Öl- und Gasproduktion gewährleistet wird.

86 512 68781993

86 512 68781993