Gestion de l'érosion du sable dans les vannes de régulation et les papillons d'étranglement

Gestion de l'érosion du sable dans les vannes de régulation et les papillons d'étranglement

L'érosion par le sable dans les vannes de régulation et les papillons des gaz est un facteur important à prendre en compte en mer. Le sable peut éroder les composants internes des vannes et les enveloppes de pression. Bien que rien ne puisse résister pleinement à l’érosion par le sable, des vannes et des composants internes soigneusement sélectionnés peuvent prolonger leur durée de vie et maximiser les intervalles de maintenance.

Bien que du sable puisse être présent dans de nombreux systèmes offshore, la plupart des problèmes liés à l'érosion du sable se produisent autour des têtes de puits ou des systèmes de séparation.

Les vannes de régulation modulées ou les papillons des gaz gèrent la chute de pression en contrôlant la zone interne des vannes. Plus le clapet est proche du siège de la vanne, plus les composants internes de la vanne deviennent restrictifs, ce qui entraîne une vitesse plus élevée du fluide traversant la vanne. En fin de compte, plus la vitesse du fluide contenant du sable est élevée, plus l’érosion est rapide. Par conséquent, en présence de sable, une vitesse de fluide plus lente est préférable.

La vitesse du fluide à travers la vanne peut être simplement réduite en maximisant le passage d'écoulement. Les vannes de plus grande taille avec des ouvertures plus grandes sont généralement préférées, mais elles ont un coût plus élevé. La taille de vanne la plus appropriée doit être choisie en tenant compte à la fois de la chute de pression et de la vitesse du fluide.

Style de corps de vanne

En présence de sable, le style de corps de vanne optimal est une vanne d'angle, car elle peut diriger les solides dans la canalisation en aval, réduisant ainsi l'impact sur les parois du corps de vanne.

Dans certains cas, les vannes d'angle ne peuvent pas être utilisées et une vanne à soupape est spécifiée à la place. Lors de l'utilisation d'une vanne à soupape, le fluide doit toujours s'écouler au-dessus du clapet de la vanne, ce qui élimine l'impact direct sur les parois du corps. Un diffuseur à siège peut fournir une protection supplémentaire en empêchant le fluide de frapper directement le bas de la bille une fois que les composants internes de la vanne subissent une chute de pression.

Conception des composants internes

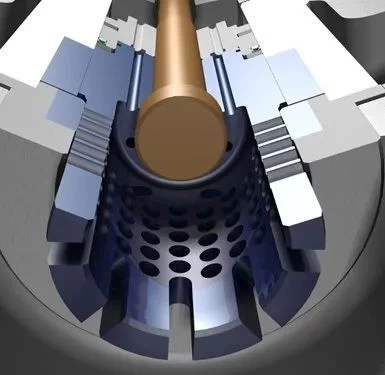

Les conceptions de type cage à un étage conviennent parfaitement au service contaminé. Premièrement, il s’agit de conceptions de récupération à basse pression et, deuxièmement, leurs circuits d’écoulement sont simplifiés.

Le fluide s'écoule de l'extérieur vers l'intérieur, ce qui signifie que les jets de fluide entrent en collision au centre de la cage, garantissant ainsi une réduction de l'énergie avec un contact minimal avec les surfaces métalliques.

En cas de service contaminé, l'utilisation de composants internes de vannes à plusieurs étages avec des coudes à 90 degrés doit être évitée autant que possible, car le sable peut rester emprisonné dans les virages à 90 degrés. En fonction de la quantité de sable, la vanne peut rapidement se boucher.

Dans les cas où des composants internes de vannes à plusieurs étages sont requis, des vannes destinées à des conditions de service difficiles sont généralement spécifiées. Des précautions doivent être prises lors de la sélection de ces composants internes, car la plupart des conceptions reposent sur des processus impliquant des coudes à 90 degrés. Il est important de choisir des composants internes à plusieurs étages spécialement conçus pour la manipulation de solides, qui permettront aux débris (comme le sable) de passer à travers sans provoquer de blocages. Les composants internes des vannes conçus avec un chemin d'écoulement d'entrée plus grand que le chemin d'écoulement de sortie sont déconseillés, car ils peuvent se boucher. Au lieu de cela, des composants internes avec une ouverture minimale à l'entrée du fluide doivent être utilisés.

Carbure de tungstène

Comme mentionné ci-dessus, le sable provoque une érosion en impactant les surfaces des matériaux. Par conséquent, plus la surface du matériau est dure, plus le taux d’érosion est faible. Le carbure de tungstène est couramment utilisé dans ces cas en raison de sa dureté relative. Les inserts en carbure de tungstène massif sont utilisés dans les zones présentant le potentiel de corrosion le plus élevé, telles que les cages de vannes, les clapets et les sièges. Du carbure de tungstène solide peut être utilisé, mais les charges de compression à l'intérieur de la vanne peuvent provoquer sa fissuration.

Dans certains cas, des matériaux céramiques peuvent être utilisés, mais la plupart des spécifications de l'industrie pétrolière et gazière exigent du carbure de tungstène.

Un inconvénient majeur du carbure de tungstène est sa fragilité. Il est similaire au carrelage de salle de bain : très résistant à l'abrasion, mais susceptible de se briser en cas de chute. Il est donc avantageux d’incorporer le carbure dans un boîtier en acier. Dans la cage de vanne, la cage extérieure en acier agit également comme une « barrière de briques », empêchant les dommages causés par les gros débris présents dans le pipeline.

Pour éviter les points de contrainte qui pourraient entraîner des fissures et une défaillance des parties en carbure, le carbure de tungstène doit être soigneusement conçu.

Lors de l'utilisation de carbure de tungstène, la cavitation doit être évitée. La cavitation peut éroder le liant qui maintient les particules de carbure ensemble. Cela peut également créer des cellules de choc et entraîner des vibrations. Le carbure étant très fragile, la cavitation peut entraîner une défaillance catastrophique des composants.

Les composants internes des vannes de service sévères sont principalement à base de métal pour vanne papillon à siège métallique la technologie d'empilage de disques peut être fabriquée à partir de carbure de tungstène solide. Cependant, plusieurs facteurs de conception doivent être pris en compte. Par exemple, les disques de vanne doivent avoir une épaisseur d'environ 6 à 10 mm en raison des caractéristiques du carbure lors du processus de fabrication. Si les disques de valve sont plus fins, ils sont plus susceptibles de se fissurer. Dans la plupart des cas, les disques de valve en carbure de tungstène doivent être empilés (liés) ensemble pour augmenter la résistance.

La technologie moderne de dynamique des fluides computationnelle (CFD) peut être utilisée pour simuler l’érosion du sable et le suivi des particules. Cela peut simuler les modèles d'écoulement dans une vanne, puis suivre les particules de sable à travers le domaine d'écoulement.

Lors de la première conférence nord-américaine sur les technologies multiphases tenue à Banff, au Canada, en 1998, Det Norske Veritas a fourni une équation de taux d'érosion pour une petite partition dans le document « Predicting Sand Erosion in Process and Pipeline Components », qui est dérivée de l'impact total de toutes les particules frappant cette zone définie. Cette méthode peut être utilisée pour prédire la durée de vie des composants internes des vannes. Par exemple, si un client s'inquiète de la sécurité d'une vanne lors d'une fuite et souhaite installer un limiteur de débit, le taux de corrosion du limiteur peut être calculé pour déterminer l'intervalle de maintenance.

Les opérations offshore présentent de nombreux défis, mais le contrôle de l'érosion du sable et des particules garantit la longévité des composants et minimise les interventions coûteuses, garantissant ainsi une production maximale de pétrole et de gaz.

86 512 68781993

86 512 68781993