Manuale di funzionamento e manutenzione per la riparazione della valvola di controllo pneumatica

Manuale di funzionamento e manutenzione per la riparazione della valvola di controllo pneumatica

1. Disposizioni generali

1.1 Contenuto principale: questo manuale di riparazione e manutenzione specifica la manutenzione quotidiana, la risoluzione dei problemi, le precauzioni di sicurezza, i requisiti tecnici specifici e le fasi di implementazione per le valvole di controllo pneumatiche utilizzate in linea. Fornisce inoltre una guida a cui è possibile fare riferimento per altri tipi di valvole di controllo.

1.2 Composizione di base: La valvola di controllo pneumatica è costituita da due componenti principali: l'attuatore a membrana pneumatica e le parti del corpo della valvola. L'attuatore è costituito dai coperchi della membrana superiore e inferiore, dalla membrana ondulata, dal vassoio, dalla staffa, dall'asta di spinta, dalla molla, dai componenti di regolazione e da altre parti. La parte del corpo della valvola è costituita dal corpo della valvola, dal nucleo della valvola, dalla sede della valvola, dallo stelo della valvola, dalle flange e da altri componenti.

1.3 Principio di funzionamento della valvola di controllo pneumatica: Quando il segnale di pressione viene immesso nella camera d'aria della membrana, viene generata una spinta sulla membrana ondulata, che sposta l'asta di spinta e comprime la molla finché la forza della molla non bilancia la spinta. Il movimento dell'asta di spinta corrisponde alla corsa dell'attuatore pneumatico. Esistono due tipi di modalità di azione dell'attuatore:

- Azione diretta: quando la pressione del segnale aumenta, l'asta di spinta si sposta verso il basso.

- Azione inversa: quando la pressione del segnale aumenta, l'asta di spinta si sposta verso l'alto.

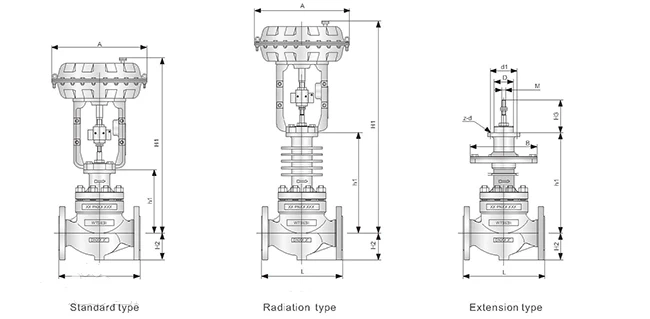

1.4 Tipi di valvole di controllo: In base alla loro forma strutturale, le valvole di controllo possono essere classificate in:

- Valvola a singola sede diritta

- Valvola a doppia sede diritta

- Valvola ad angolo

- Valvola a tre vie

- Valvola a membrana

- Valvola a farfalla

1.5 Ambito di applicazione: questo manuale di riparazione e manutenzione è applicabile a tutto il personale dell'officina strumentazione del reparto elettrico e strumentale.

2. Scopo della riparazione

Lo scopo della riparazione è garantire che la valvola di controllo sia in buone condizioni di funzionamento, senza perdite interne, senza inceppamenti e con azioni di apertura e chiusura fluide e flessibili. Tutti i punti di connessione devono essere privi di perdite, consentendo alla valvola di regolare e controllare efficacemente il fluido all'interno della tubazione e dell'apparecchiatura in qualsiasi posizione. Ciò garantisce il funzionamento stabile del processo di produzione.

3. Preparativi prima della riparazione

3.1 Divisione del lavoro del personale:

1. Responsabile della riparazione: in base ai sintomi di guasto dei componenti dello strumento, il responsabile della riparazione determinerà le attività di riparazione, garantirà la qualità della riparazione e confermerà se le parti di ricambio sono di qualità accettabile. I posizionatori della valvola sostitutivi e gli altri componenti devono essere adatti alla posizione di controllo specifica. Il responsabile della riparazione è responsabile di garantire che la valvola riparata o sostituita sia in condizioni ottimali e che il lavoro di riparazione sia completato con alta qualità e nei tempi previsti.

2. Responsabile della sicurezza: il responsabile della sicurezza è responsabile della supervisione della sicurezza durante i lavori di riparazione, garantendo che le misure di sicurezza siano pienamente implementate, che i dispositivi di protezione siano pronti e indossati correttamente e ricordando al responsabile della riparazione le precauzioni di sicurezza durante il processo di riparazione. Il responsabile della sicurezza garantisce che le misure di sicurezza siano in atto, garantendo che i lavori di riparazione possano essere completati in modo sicuro e senza intoppi.

3.2 Orario di lavoro: [L'orario di lavoro specifico deve essere aggiunto in base alla situazione reale.]

3.3 Strumenti di riparazione:

- 2 chiavi inglesi regolabili (12 pollici)

- Pinze

- Cacciaviti

- Nastro isolante

- Carta vetrata fine

- Generatore di segnali

3.4 Riparazione dei pezzi di ricambio:

- Valvola di controllo

- Posizionatore della valvola

- Diaframma

- Primavera

- Accessori correlati

3.5 Documentazione richiesta:

- Notifica di riparazione

- Elenco delle attività di riparazione

- Foglio di consegna del processo (basato sulla situazione reale)

- Certificato di lavoro in quota (se applicabile)

4. Requisiti durante il processo di riparazione:

4.1 Preparazione dei pezzi di ricambio:

Assicurarsi che siano disponibili i pezzi di ricambio necessari. I pezzi di ricambio devono corrispondere alle specifiche, al modello, al materiale, alla pressione nominale e alla funzione (azione diretta o inversa) della valvola di controllo e dei suoi componenti da sostituire o riparare.

4.2 Preparazione dell'utensile:

Assicurarsi che tutti gli strumenti siano adatti, in buone condizioni e completi.

4.3 Documentazione:

Assicurarsi che tutta la documentazione richiesta sia completata. Il lavoro può procedere solo dopo aver ottenuto l'approvazione da parte degli spedizionieri, degli operatori e di altro personale interessato.

4.4 Conferma prima dello smantellamento:

Prima di smontare la valvola di controllo o i suoi componenti, verificare che il trattamento del processo sia stato completato correttamente e assicurarsi che gli operatori siano presenti per supervisionare il sito.

4.5 Riparazione del posizionatore e dei componenti della valvola:

Quando si ripara il posizionatore della valvola di controllo o altri componenti, l'operatore deve prima chiudere ermeticamente le valvole a monte e a valle della valvola di controllo. Dopo che l'operatore ha stabilizzato il processo con le valvole di bypass e ha confermato che le condizioni del processo sono stabili, l'operatore deve essere d'accordo e sia l'operatore che il responsabile della riparazione devono confermare che il trattamento del processo è qualificato. Assicurarsi che le azioni di apertura e chiusura della valvola di controllo non influenzino la produzione e che non rimanga alcun fluido o pressione residua all'interno della valvola prima di procedere con la riparazione e la regolazione.

4.6 Smontaggio della valvola di controllo:

Prima di smontare la valvola di controllo, indossare dispositivi di protezione adeguati come maschera antigas e guanti. Inizia allentando i bulloni di collegamento secondo uno schema diagonale. Allentare lentamente la flangia tra il corpo della valvola e la tubazione fino a creare uno spazio. Assicurarsi che non sia rimasta alcuna pressione media all'interno della valvola prima di procedere allo smontaggio.

4.7 Installazione della valvola di controllo:

Quando si installa la valvola di controllo, assicurarsi che la freccia sul corpo della valvola corrisponda alla direzione del flusso del fluido. Quando si sostituiscono valvole di piccolo diametro con connessioni filettate, è necessario utilizzare connettori staccabili. La valvola di controllo deve essere fissata saldamente.

4.8 Calibrazione del posizionatore ordinario:

- Collegare l'alimentazione dell'aria all'attuatore a membrana attraverso un filtro dell'aria e un regolatore. Regolare la pressione dell'aria per posizionare l'asta di spinta dell'attuatore a metà della sua corsa completa.

- Quando l'asta di spinta è posizionata al centro della sua corsa completa, regolare il posizionatore in modo che l'asta di feedback sia perpendicolare al posizionatore.

- Collegare l'alimentazione dell'aria all'ingresso del regolatore e del filtro del posizionatore e collegare l'uscita del posizionatore alla camera a membrana.

- Immettere un segnale da 4 mA e ruotare la vite di regolazione dello zero per avviare l'attuatore.

- Aumentare il segnale a 20 mA per estendere completamente l'attuatore. Se la corsa è insufficiente, allentare la vite di bloccaggio della regolazione della corsa, regolare e quindi serrare la vite di bloccaggio.

- Regolare ripetutamente fino a quando i punti finali dell'attuatore rientrano nell'intervallo di errore consentito.

4.9 Calibrazione del posizionatore intelligente:

- Impostare il segnale di ingresso per l'AVP (posizionatore) su DC 18±1mA.

- Utilizzando un cacciavite a testa piatta, ruotare in senso orario la vite di regolazione da zero a fondo scala finché non può più ruotare (90°).

- Mantenere questa posizione finché la valvola non inizia a funzionare (circa 3 secondi), quindi avviare il programma di configurazione automatica.

- La valvola si sposterà da completamente chiusa a completamente aperta due volte, quindi si fermerà nella posizione del 50% e rimarrà lì per 3 minuti.

- Modificare il segnale di ingresso per confermare che la configurazione automatica è completa. L'intero processo dura circa 3 minuti.

- Se il segnale di ingresso scende al di sotto di 4 mA durante la configurazione automatica, il processo fallirà e dovrà essere riavviato. Dopo aver completato la configurazione automatica, mantenere un segnale di almeno 4 mA per almeno 30 secondi per garantire che i dati e i parametri siano salvati nella EEPROM dell'AVP.

4.10 Ispezione durante lo smontaggio della valvola:

Prestare particolare attenzione ai segni di corrosione o usura sul corpo della valvola, sulla sede della valvola, sul nucleo della valvola (o sullo stelo) e su altri componenti. Ispezionare il diaframma o gli O-ring nell'attuatore per verificare che non siano usurati o danneggiati. Controllare la tenuta dell'imballaggio e degli altri accessori. Sostituire eventuali parti gravemente danneggiate.

4.11 Controllo post-calibrazione:

Dopo aver calibrato la valvola di controllo, assicurarsi che la scala e l'indicatore di posizione della valvola siano coerenti su tutte le aperture della valvola.

5. Requisiti di qualità per la riparazione:

- La valvola di controllo e gli accessori riparati o sostituiti devono essere installati secondo gli standard adeguati e fissati saldamente.

- Non devono essere presenti perdite su nessun collegamento.

- La valvola deve funzionare in modo fluido e flessibile con un'azione stabile.

- I punti zero e gli aggiustamenti dell'intervallo dovrebbero soddisfare i requisiti operativi e l'indicatore dovrebbe essere accurato.

- I pezzi di ricambio devono essere completi, i materiali devono essere corretti e tutti i componenti devono essere puliti.

- È necessario conservare registrazioni adeguate di calibrazione e manutenzione, con misure di impermeabilizzazione in atto.

6. Requisiti post-riparazione:

6.1 Pulizia del sito:

Dopo aver completato la riparazione, pulire tempestivamente il sito per garantire che l'area di lavoro sia ordinata e che tutti i materiali siano presenti.

6.2 Controllo della valvola dopo la riparazione:

L'operatore dovrà aprire le valvole di monte e di valle e verificare eventuali perdite sui collegamenti. La valvola di controllo deve essere completamente operativa e pronta per l'uso.

7. Ispezione e manutenzione quotidiana:

7.1 Ispezione visiva:

- Controllare l'aspetto esterno della valvola di controllo per eventuali perdite sui collegamenti, componenti allentati o accessori mancanti.

7.2 Controllo del cavo del segnale:

- Ispezionare i cavi del segnale per eventuali allentamenti o usura.

7.3 Controllo delle perdite d'aria:

- Ispezionare il cilindro o la testata a membrana per eventuali perdite d'aria e controllare se vi sono perdite sui collegamenti filettati.

7.4 Lubrificazione:

- Lubrificare regolarmente le parti mobili e i bulloni per prevenire la corrosione.

7.5 Calibrazione e ispezione:

- Eseguire la calibrazione e l'ispezione ogni volta che se ne presenta l'opportunità.

7.6 Ispezione del tubo di protezione:

- Controllare l'integrità dei tubi protettivi e garantire che le misure di impermeabilità nei punti di ingresso dei cavi siano intatte.

7.7 Manutenzione del posizionatore:

- Ispezionare il filtro di alimentazione dell'aria del posizionatore della valvola e il diaframma del regolatore per verificarne la pulizia. Scaricare la valvola a sfera di alimentazione dell'aria e la linea di alimentazione dell'aria ogni sei mesi.

7.8 Controllo del manometro:

- Assicurarsi che i manometri dell'aria funzionino correttamente e forniscano letture accurate.

8. Risoluzione dei problemi

(1) Erosione del corpo valvola

Possibili cause:

- ① Elevata velocità del fluido

- ② Presenza di particelle nel fluido

- ③ Cavitazione e lampeggiamento

Metodi di trattamento:

- ① Aumentare le dimensioni interne del corpo valvola per ridurre la velocità del fluido

- ② Modificare il corpo della valvola con un design aerodinamico per ridurre l'impatto del fluido

- ③ Utilizzare materiali con durezza maggiore per il corpo della valvola

- ④ Modificare la struttura interna della valvola per ridurre la velocità del fluido

- ⑤ Prevenire la cavitazione utilizzando una valvola progettata per il recupero a bassa pressione

- ⑥ Riparazione di saldature con materiali in acciaio inossidabile

(2) Erosione delle parti interne della valvola

Possibili cause:

- ① Elevata velocità del fluido

- ② Presenza di particelle nel fluido

- ③ Cavitazione e lampeggiamento

Metodi di trattamento:

- ① Aumentare la dimensione della valvola o dei suoi interni per ridurre la velocità del fluido

- ② Utilizzare valvole interne più dure

- ③ Modificare la struttura interna della valvola per ridurre la velocità del fluido

- ④ Evitare la cavitazione utilizzando valvole e componenti interni delle valvole progettati per questo scopo

- ⑤ Utilizzare un design aerodinamico per prevenire l'impatto

(3) Perdita tra l'otturatore della valvola e la sede

Possibili cause:

- ① Cattive condizioni dell'otturatore della valvola o della superficie della sede (usura, corrosione)

- ② Forza dell'attuatore insufficiente

- ③ Corrosione o allentamento della filettatura della sede della valvola

Metodi di trattamento:

- ① Migliorare le superfici di contatto (facce di tenuta)

- ② Regolare la staffa di collegamento dell'attuatore e dello stelo della valvola

- ③ Stringere o riparare/sostituire l'otturatore o la sede della valvola

Altri problemi da verificare durante la manutenzione ordinaria includono:

- Perdita tra l'anello della sede e il corpo della valvola

- Perdita della guarnizione

- Perdita tra il coperchio superiore della valvola e il corpo della valvola

- Disconnessione o rottura dello stelo della valvola

- La valvola non raggiunge la corsa nominale

- Funzionamento o movimento della valvola lento o lento

9. Precauzioni di sicurezza durante la riparazione

9.1 Condizioni di lavoro:

- Assicurarsi che vengano utilizzate le condizioni di lavoro corrette: l'alimentazione dell'aria deve essere secca, priva di olio, priva di polvere e mantenuta pulita.

9.2 Temperatura media:

- Assicurarsi che la temperatura del fluido rientri nell'intervallo operativo specifico per la valvola di controllo

valvola di controllo dell'alta pressione.

9.3 Direzione del flusso e differenziale di pressione:

- Selezionare correttamente la direzione del flusso e verificare il differenziale di pressione a monte e a valle.

9.4 Approvazione per la riparazione:

- Il personale addetto alla strumentazione deve ottenere l'approvazione degli operatori e completare tutta la documentazione necessaria prima di procedere con la riparazione o la calibrazione della valvola di controllo.

9.5 Smontaggio e ispezione:

- Quando si smonta il corpo valvola per l'ispezione, assicurarsi che le valvole di intercettazione a monte e a valle siano confermate dagli operatori prima di iniziare lo smontaggio.

10. Difetti comuni

10.1 Una valvola pneumatica non si chiude completamente durante il funzionamento:

Possibili cause:

- ① Forte usura tra l'otturatore della valvola e la sede

- ② Perdita nella membrana dell'attuatore

- ③ Corpi estranei incastrati tra l'otturatore della valvola e la sede

- ④ Differenziale di pressione eccessivo attraverso la valvola

- ⑤ Precarico eccessivo sulla molla del punto zero

- ⑥ L'uscita del posizionatore non può raggiungere il valore massimo

- ⑦ Lo stelo della valvola è troppo corto

10.2 Effetto della disconnessione dell'asta di retroazione nel posizionatore e nello stelo della valvola:

Quando l'asta di feedback che collega il posizionatore allo stelo della valvola viene scollegata, il posizionatore perde il feedback e si comporta come un amplificatore pneumatico ad alto guadagno.

- Se il posizionatore è del tipo ad **azione diretta**, quando il segnale aumenta, aumenterà anche l'uscita e lo stelo della valvola funzionerà alla sua potenza massima.

- Se il posizionatore è del tipo ad azione inversa, l'uscita scenderà a zero.

10.3 Funzioni del posizionatore della valvola:

Il posizionatore della valvola ha diverse funzioni:

- ① Migliora le caratteristiche statiche della valvola di controllo e migliora la linearità della posizione della valvola.

- ② Migliora le caratteristiche dinamiche della valvola di controllo, riducendo il ritardo di trasmissione del segnale.

- ③ Modifica le caratteristiche del flusso della valvola di controllo.

- ④ Regola il campo di risposta della valvola alla pressione del segnale, consentendo il controllo segmentale.

- ⑤ Se necessario, inverte l'azione della valvola.

86 512 68781993

86 512 68781993