Manual de Operação e Manutenção para Reparo de Válvula de Controle Pneumático

Manual de Operação e Manutenção para Reparo de Válvula de Controle Pneumático

1. Disposições Gerais

1.1 Conteúdo Principal: Este manual de operação e manutenção de reparo especifica a manutenção diária, solução de problemas, precauções de segurança e requisitos técnicos específicos e etapas de implementação para válvulas de controle pneumático usadas em linha. Ele também fornece orientações que podem ser consultadas para outros tipos de válvulas de controle.

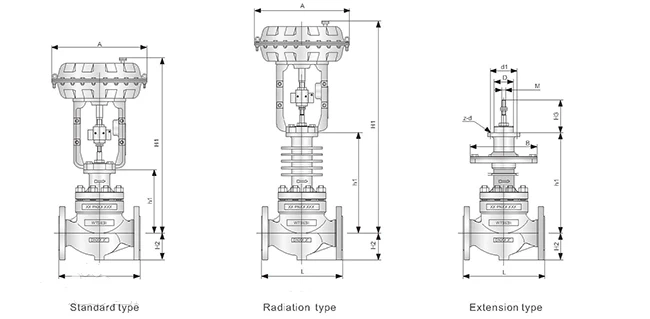

1.2 Composição Básica: A válvula de controle pneumático consiste em dois componentes principais: o atuador de diafragma pneumático e as partes do corpo da válvula. O atuador é composto pelas tampas superior e inferior do diafragma, diafragma corrugado, bandeja, suporte, haste de pressão, mola, componentes de ajuste e outras peças. A parte do corpo da válvula consiste no corpo da válvula, núcleo da válvula, sede da válvula, haste da válvula, flanges e outros componentes.

1.3 Princípio de funcionamento da válvula de controle pneumático: Quando a pressão do sinal é inserida na câmara de ar do diafragma, um impulso é gerado no diafragma corrugado, que move a haste e comprime a mola até que a força da mola equilibre o impulso. O movimento da haste corresponde ao curso do atuador pneumático. Existem dois tipos de modos de ação do atuador:

- Ação Direta: Quando a pressão do sinal aumenta, a haste se move para baixo.

- Ação reversa: Quando a pressão do sinal aumenta, a haste se move para cima.

1.4 Tipos de Válvulas de Controle: De acordo com sua forma estrutural, as válvulas de controle podem ser classificadas em:

- Válvula direta de assento único

- Válvula de assento duplo direto

- Válvula angular

- Válvula de três vias

- Válvula de diafragma

- Válvula borboleta

1.5 Escopo de aplicação: Este manual de operação e manutenção de reparo é aplicável a todo o pessoal de instrumentos na Oficina de Instrumentação do Departamento de Elétrica e Instrumentação.

2. Objetivo do Reparo

O objetivo do reparo é garantir que a válvula de controle esteja em boas condições de funcionamento, sem vazamentos internos, sem emperramento e com ações de abertura e fechamento suaves e flexíveis. Todos os pontos de conexão devem estar livres de vazamentos, permitindo que a válvula regule e controle efetivamente o meio dentro da tubulação e do equipamento em qualquer posição. Isso garante a operação estável do processo de produção.

3. Preparativos antes do reparo

3.1 Divisão de Trabalho do Pessoal:

1. Líder de reparos: Com base nos sintomas de falha dos componentes do instrumento, o líder de reparos determinará as tarefas de reparo, garantirá a qualidade do reparo e confirmará se as peças de reposição são de qualidade aceitável. Os posicionadores de válvula de reposição e outros componentes devem ser adequados para a posição de controle específica. O líder de reparo é responsável por garantir que a válvula reparada ou substituída esteja em ótimas condições e que o trabalho de reparo seja concluído com alta qualidade e dentro do cronograma.

2. Líder de segurança: O líder de segurança é responsável por supervisionar a segurança durante o trabalho de reparo, garantindo que as medidas de segurança sejam totalmente implementadas, que o equipamento de proteção esteja pronto e usado adequadamente e lembrando o líder de reparo das precauções de segurança durante o processo de reparo. O líder de segurança garante que as medidas de segurança estejam em vigor, garantindo que o trabalho de reparo possa ser concluído com segurança e sem problemas.

3.2 Tempo de Trabalho: [O tempo de trabalho específico deve ser adicionado com base na situação real.]

3.3 Ferramentas de reparo:

- 2 chaves ajustáveis (12 polegadas)

- Alicate

- Chaves de fenda

- Fita isolante

- Lixa fina

- Gerador de sinal

3.4 Reparar peças sobressalentes:

- Válvula de controle

- Posicionador de válvula

- Diafragma

- Primavera

- Acessórios relacionados

3.5 Documentação Necessária:

- Notificação de reparo

- Lista de tarefas de reparo

- Folha de transferência de processo (com base na situação real)

- Certificado de trabalho em altura (se aplicável)

4. Requisitos durante o processo de reparo:

4.1 Preparação de peças sobressalentes:

Certifique-se de que as peças sobressalentes necessárias estejam disponíveis. As peças sobressalentes devem corresponder às especificações, modelo, material, pressão nominal e função (ação direta ou reversa) da válvula de controle e seus componentes sendo substituídos ou reparados.

4.2 Preparação da Ferramenta:

Certifique-se de que todas as ferramentas sejam adequadas, em boas condições e completas.

4.3 Documentação:

Certifique-se de que toda a documentação necessária esteja preenchida. O trabalho só poderá prosseguir após a obtenção da aprovação dos despachantes, operadores e outro pessoal relevante.

4.4 Confirmação antes da desmontagem:

Antes de desmontar a válvula de controle ou seus componentes, confirme se o tratamento do processo foi concluído corretamente e certifique-se de que os operadores estejam presentes para supervisionar o local.

4.5 Reparando o posicionador de válvula e os componentes:

Ao reparar o posicionador da válvula de controle ou outros componentes, o operador deve primeiro fechar hermeticamente as válvulas a montante e a jusante da válvula de controle. Depois que o operador estabilizar o processo com válvulas de derivação e confirmar que as condições do processo estão estáveis, o operador deverá concordar, e tanto o operador quanto o líder de reparo deverão confirmar se o tratamento do processo é qualificado. Certifique-se de que as ações de abertura e fechamento da válvula de controle não afetem a produção e que nenhum meio ou pressão residual permaneça dentro da válvula antes de prosseguir com o reparo e ajuste.

4.6 Desmontagem da Válvula de Controle:

Antes de desmontar a válvula de controle, use equipamento de proteção adequado, como máscara de gás e luvas. Comece afrouxando os parafusos de conexão em um padrão diagonal. Afrouxe lentamente o flange entre o corpo da válvula e a tubulação até que seja criada uma folga. Certifique-se de que não resta pressão média dentro da válvula antes de prosseguir com a desmontagem.

4.7 Instalando a Válvula de Controle:

Ao instalar a válvula de controle, certifique-se de que a seta no corpo da válvula corresponda à direção do fluxo do meio. Ao substituir válvulas de pequeno diâmetro por conexões roscadas, devem ser usados conectores removíveis. A válvula de controle deve ser fixada com segurança.

4.8 Calibração do Posicionador Comum:

- Conecte a alimentação de ar ao atuador de diafragma através de um filtro de ar e regulador. Ajuste a pressão do ar para posicionar a haste do atuador no meio de seu curso completo.

- Quando a haste de impulso estiver posicionada no centro de seu curso completo, ajuste o posicionador de modo que a haste de feedback fique perpendicular ao posicionador.

- Conecte a alimentação de ar à entrada do regulador e filtro do posicionador e conecte a saída do posicionador à câmara do diafragma.

- Insira um sinal de 4mA e gire o parafuso de ajuste de zero para iniciar o atuador.

- Aumente o sinal para 20mA para estender totalmente o atuador. Se o curso for insuficiente, afrouxe o parafuso de travamento de ajuste do curso, ajuste e aperte o parafuso de travamento.

- Ajuste repetidamente até que os pontos finais do atuador estejam dentro da faixa de erro permitida.

4.9 Calibração do Posicionador Inteligente:

- Defina o sinal de entrada do AVP (posicionador) para DC 18±1mA.

- Usando uma chave de fenda, gire o parafuso de ajuste de zero a escala total no sentido horário até que ele não possa mais girar (90°).

- Mantenha esta posição até que a válvula comece a operar (aproximadamente 3 segundos) e então inicie o programa de configuração automática.

- A válvula passará de totalmente fechada para totalmente aberta duas vezes, depois parará na posição de 50% e permanecerá nessa posição por 3 minutos.

- Altere o sinal de entrada para confirmar que a configuração automática foi concluída. Todo o processo leva cerca de 3 minutos.

- Se o sinal de entrada cair abaixo de 4mA durante a configuração automática, o processo falhará e precisará ser reiniciado. Após concluir a configuração automática, mantenha um sinal de pelo menos 4mA por pelo menos 30 segundos para garantir que os dados e parâmetros sejam salvos na EEPROM do AVP.

4.10 Inspeção durante a desmontagem da válvula:

Preste especial atenção aos sinais de corrosão ou desgaste no corpo da válvula, sede da válvula, núcleo (ou haste) da válvula e outros componentes. Inspecione o diafragma ou os anéis de vedação no atuador quanto a envelhecimento ou danos. Verifique a vedação da embalagem e demais acessórios. Substitua quaisquer peças gravemente danificadas.

4.11 Verificação Pós-Calibração:

Após calibrar a válvula de controle, certifique-se de que a escala e o indicador de posição da válvula sejam consistentes em todas as aberturas da válvula.

5. Requisitos de Qualidade para o Reparo:

- A válvula de controle e os acessórios reparados ou substituídos devem ser instalados de acordo com os padrões adequados e fixados com segurança.

- Não deve haver vazamentos em nenhuma conexão.

- A válvula deve funcionar de forma suave e flexível, com ação estável.

- Os pontos zero e os ajustes de faixa devem atender aos requisitos operacionais e o indicador deve ser preciso.

- As peças sobressalentes devem estar completas, os materiais devem estar corretos e todos os componentes devem estar limpos.

- Devem ser mantidos registros adequados de calibração e manutenção, com medidas de impermeabilização em vigor.

6. Requisitos pós-reparo:

6.1 Limpeza do local:

Após concluir o reparo, limpe o local imediatamente para garantir que a área de trabalho esteja arrumada e todos os materiais sejam contabilizados.

6.2 Verificação da válvula pós-reparo:

O operador deve abrir as válvulas a montante e a jusante e verificar se há vazamentos nas conexões. A válvula de controle deve estar totalmente operacional e pronta para uso.

7. Inspeção e Manutenção Diária:

7.1 Inspeção Visual:

- Verifique o aspecto externo da válvula de controle quanto a vazamentos nas conexões, componentes soltos ou acessórios faltantes.

7.2 Verificação do fio de sinal:

- Inspecione os fios de sinal quanto a folgas ou desgaste.

7.3 Verificação de vazamento de ar:

- Inspecione o cilindro ou a cabeça do diafragma quanto a vazamentos de ar e verifique se há vazamentos nas conexões roscadas.

7.4 Lubrificação:

- Lubrifique regularmente as peças móveis e os parafusos para evitar corrosão.

7.5 Calibração e Inspeção:

- Realizar calibração e inspeção sempre que surgir a oportunidade.

7.6 Inspeção do Tubo de Proteção:

- Verifique a integridade dos tubos de proteção e certifique-se de que as medidas de impermeabilização nos pontos de entrada dos cabos estejam intactas.

7.7 Manutenção do Posicionador:

- Inspecione o filtro de fornecimento de ar e o diafragma do regulador do posicionador de válvula quanto à limpeza. Drene a válvula de esfera de fornecimento de ar e a linha de fornecimento de ar a cada seis meses.

7.8 Verificação do manômetro:

- Certifique-se de que os manômetros de pressão de ar estejam funcionando corretamente e forneçam leituras precisas.

8. Solução de problemas

(1) Erosão do Corpo da Válvula

Possíveis causas:

- ① Alta velocidade do fluido

- ② Presença de partículas no fluido

- ③ Cavitação e flashing

Métodos de tratamento:

- ① Aumente o tamanho das partes internas do corpo da válvula para reduzir a velocidade do fluido

- ② Modifique o corpo da válvula para um design simplificado para reduzir o impacto do fluido

- ③ Use materiais com maior dureza para o corpo da válvula

- ④ Altere a estrutura interna da válvula para reduzir a velocidade do fluido

- ⑤ Evite a cavitação usando uma válvula projetada para recuperação de baixa pressão

- ⑥ Reparo de solda com materiais de aço inoxidável

(2) Erosão das partes internas da válvula

Possíveis causas:

- ① Alta velocidade do fluido

- ② Presença de partículas no fluido

- ③ Cavitação e flashing

Métodos de tratamento:

- ① Aumente o tamanho da válvula ou dos componentes internos da válvula para reduzir a velocidade do fluido

- ② Use válvulas internas mais duras

- ③ Altere a estrutura interna da válvula para reduzir a velocidade do fluido

- ④ Evite cavitação usando válvulas e componentes internos de válvulas projetados para esta finalidade

- ⑤ Use um design simplificado para evitar impactos

(3) Vazamento entre o bujão da válvula e a sede

Possíveis causas:

- ① Mau estado do obturador da válvula ou da superfície da sede (desgaste, corrosão)

- ② Força do atuador insuficiente

- ③ Corrosão ou afrouxamento da rosca da sede da válvula

Métodos de tratamento:

- ① Melhorar as superfícies de contato (faces de vedação)

- ② Ajuste o atuador e o suporte de conexão da haste da válvula

- ③ Aperte ou repare/substitua o obturador ou sede da válvula

Outros problemas a serem verificados durante a manutenção de rotina incluem:

- Vazamento entre o anel da sede e o corpo da válvula

- Vazamento de embalagem

- Vazamento entre a tampa superior da válvula e o corpo da válvula

- Desconexão ou quebra da haste da válvula

- Válvula não atingindo seu curso nominal

- Operação ou movimento lento ou lento da válvula

9. Precauções de segurança durante o reparo

9.1 Condições de Trabalho:

- Certifique-se de que são utilizadas as condições de trabalho corretas: o fornecimento de ar deve ser seco, isento de óleo, livre de poeira e mantido limpo.

9.2 Temperatura Média:

- Certifique-se de que a temperatura do meio esteja dentro da faixa de operação da válvula de controle, especialmente para

válvula de controle de alta pressão.

9.3 Direção do Fluxo e Diferencial de Pressão:

- Selecionar corretamente o sentido do fluxo e verificar o diferencial de pressão a montante e a jusante.

9.4 Aprovação para Reparo:

- O pessoal de instrumentação deve obter a aprovação dos operadores e preencher toda a documentação necessária antes de prosseguir com o reparo ou calibração da válvula de controle.

9.5 Desmontagem e Inspeção:

- Ao desmontar o corpo da válvula para inspeção, certifique-se de que as válvulas de corte a montante e a jusante sejam confirmadas como fechadas pelos operadores antes de iniciar a desmontagem.

10. Falhas Comuns

10.1 Uma válvula pneumática não fecha totalmente durante a operação:

Possíveis causas:

- ① Desgaste severo entre o obturador da válvula e a sede

- ② Vazamento no diafragma do atuador

- ③ Objetos estranhos presos entre o obturador da válvula e a sede

- ④ Diferencial de pressão excessivo através da válvula

- ⑤ Pré-carga excessiva na mola do ponto zero

- ⑥ A saída do posicionador não pode atingir o valor máximo

- ⑦ A haste da válvula é muito curta

10.2 Efeito da desconexão da haste de realimentação no posicionador e na haste da válvula:

Quando a haste de feedback que conecta o posicionador à haste da válvula é desconectada, o posicionador perde seu feedback e se comporta como um amplificador pneumático de alto ganho.

- Se o posicionador for do tipo **ação direta**, quando o sinal aumentar, a saída também aumentará e a haste da válvula funcionará em sua saída máxima.

- Se o posicionador for do tipo ação reversa a saída cairá para zero.

10.3 Funções do Posicionador de Válvula:

O posicionador de válvula possui diversas funções:

- ① Melhora as características estáticas da válvula de controle e aumenta a linearidade da posição da válvula.

- ② Melhora as características dinâmicas da válvula de controle, reduzindo o atraso na transmissão do sinal.

- ③ Altera as características de fluxo da válvula de controle.

- ④ Ajusta a faixa de resposta da válvula à pressão do sinal, permitindo o controle segmental.

- ⑤ Inverte a ação da válvula, se necessário.

86 512 68781993

86 512 68781993