Wie man den Grund für die Explosion des Kessels im Kraftwerk gemäß den Merkmalen der Explosion beurt

Typen und Definitionen von Vier-Pipe-Burst-Lecks

Vierröhrchen platzte Leckage bezieht sich auf den Bruch und die Leckage der vier Heizoberflächenrohre in Die Wärmeaustauschoberfläche des Kessels, wie die Wasserwand, der Überhitzer, REHEATER UND ECANZERS, Aus Überhitzung, Korrosion, Verschleiß und anderen Gründen, was zum Ausfall des Ofenrohrs führt. Auch den Kessel schließt bei einem Unfall runter.

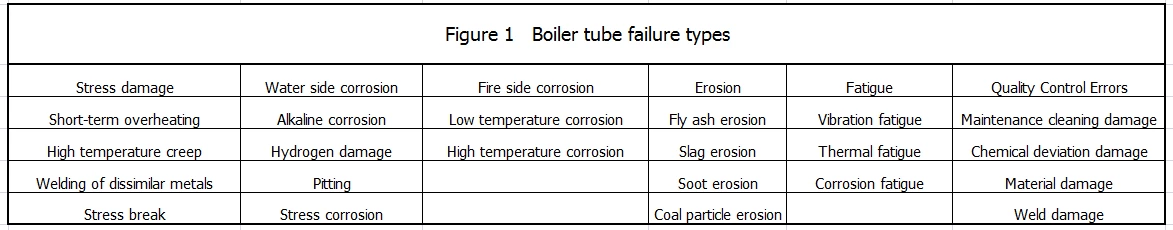

Entsprechend Ihre unterschiedlichen Ursachen können nach Abbildung 1 klassifiziert werden.

Explosion Die Merkmalsbeurteilungsmethode ist ein wichtiges Mittel zur Bestimmung der Ursache für Rohr Explosion vor Ort.

Explosion Funktionen beziehen sich hauptsächlich auf:

(1) Explosion Öffnungsposition: Welcher spezifische Teil der Heizfläche befindet sich auf dem Feuerseite oder die Nebenfeuerseite.

(2) Explosion Form

1) ob die Die Frakturfläche ist senkrecht zur axialen Richtung;

2) ob da ist eine offensichtliche Ausdünnung am Rand des Explosionslochs, ob es sich um eine scharfe Kante handelt oder eine stumpfe Kante;

3) ob da Skaliert an der inneren Wand des Explosionslochs, die Oxidation der äußeren Wand- und Makro -Risse in der Nähe des Explosionslochs;

4) ob da sind offensichtliche Korrosionsgruben an den inneren und äußeren Wänden in der Nähe des Explosionslochs;

5) die Richtung der Risse an den inneren und äußeren Wänden in der Nähe des Explosionslochs.

(3) die Metallographische Phase in der Nähe des Explosionslochs: einschließlich der Zusammensetzung, Menge, Form, Größe und Verteilung der Phasen sowie verschiedener metallographischer Risse (Natur, Größe, Form, Orientierung und ihre Beziehung zum Mikrostruktur usw.), mikroskopisch die Größe und Verteilung von Poren, Grad von Pearlit -Sphäroidisierung und Graphitisierung, Dekarburisierung, Überverbrennung, Überhitzung usw.

Überhitzung Explosion

Überhitzung kann in zwei Kategorien unterteilt sein: kurzfristige Überhitzung und langfristig Überhitzung.

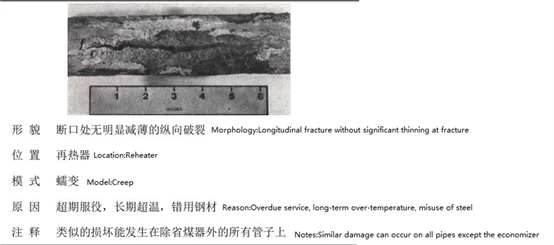

langfristig Überhitzung

Die langfristige Überhitzungsrohr hat normalerweise einen kleinen Ausbruch, der Abschnitt des Bursts ist rau und ungleichmäßig, die Rohrwand ist nicht viel verdünnt, der Rand des Bursts ist stumpf und nicht scharf, und es gibt viele axiale Richtungen des Rohrs parallel zur In der Nähe des Burst -Risss platzen.

Aufgrund von langfristig Betrieb bei hoher Temperatur gibt es in der Nähe oft eine dicke Schwarzoxidskala der Explosionsport. Aus dem Kriechprinzip sollte der Bruch ein Plastik sein Fraktur, aber das Kriech -Burst -Rohr wird oft von Spannungskorrosion begleitet, Das zeigt, wie der Burst die Eigenschaften der spröden Fraktur zeigt.

Wenn die Röhre ist Bei überhitztem Hörer wird sich das Röhrchen mit einer beschleunigten Kriechrate ausdehnen. Normalerweise offensichtlich Kriechen -intergranulare Risse sind im metallographischen Diagramm der Burst, begleitet von schwerer Sphäroidisierung.

Aufgrund der Langzeitbetrieb bei hoher Temperatur, die Oxidation im Riss auch tritt auf, wenn sich der Riss entwickelt. Infolgedessen wird eine Oxidschicht auf dem gebildet Innenwand des Riss ist offensichtlicher.

kurzfristig Überhitzung

Kurzfristig Überhitzung ist auf den schwerwiegenden Rückgang der mechanischen Eigenschaften der Rohr bei schwerer Übertemperatur und der plastischen Deformation der Rohr und sogar Explosion unter Druck des Drucks. Kurzfristige Überhitzung Bursts können unterteilt werden in:

(1) Instantane Überhitzung bürtet mit einer Temperatur über AC3;

(2) kurzfristig Direkte Überhitzung bricht;

(3) klein prall gefüllte Ausbrüche.

Der Ausbruch des Sofortiger Überhitzungs-Burst-Röhrchen ist trompetenförmig, das Röhrchen ist schwer verdünnt und erweitert, die Kante ist scharf, eine duktile Fraktur und die Die Oberfläche ist blau schwarz oxidiert. Die innere Wand der Pause ist sehr glatt, weil die Soda-Wasser-Mischung im Röhrchen scharf ausgespült ist und Die Röhre ist ernsthaft geschwollen. Die Außenwand des Rohrs ist im Allgemeinen Blau Schwarz; Es gibt nicht viele axiale Risse parallel zur Pause in der Nähe der Break und die Organisation in der Pause ist federartiger Bainit.

Kurzfristig Direkte Überhitzungsexplosion hat eine große Öffnung, einen unregelmäßigen Rhombus in Form, eine kugelförmige Carbidmikrostruktur, eine scharfe Kante des Verstoßes, a bestimmte Schwellungen in der Nähe des Verstoßes und die Röhre weiter vom Bruch entfernt. Es gibt auch unterschiedliche Schwellungsgrade. Die Frakturstruktur ist Ferrit plus massive Pearlit, und der Pearlit wurde zu einem bestimmten Sphäroid Ausmaß.

Die kleine Ausbuchtung Burst -Röhrchen ist ein lokales überhitztes Sprengen, der nicht explodierte Teil wölbt sich nicht aus Offensichtlich gibt es eine offensichtliche kleine Ausbuchtung in der Pause, und die Pause ist scharf und glatt. Die Frakturstruktur ist Ferrit plus massives Pearlit, Pearlit wurde bis zu einem gewissen Grad sphäroidisiert, und es gibt Zementitkugeln die Korngrenzen.

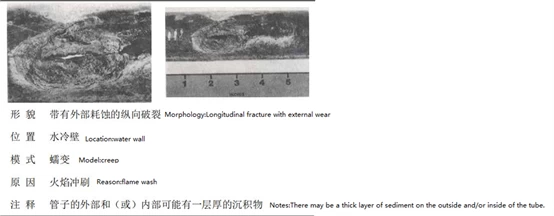

Tragen Sie Squib

Das Sprengen Eigenschaften des abgenutzten Strahlungsanschlusses sind, dass die Rohrwand in der Nähe der Das Sprenganschluss hat eine offensichtliche Ausdünnung und die metallographische Phase der Sprengungshafen hat keine offensichtliche Veränderung, die zur duktilen Fraktur gehört, und Die Sprengkante ist dünn.

Der Vierrohr Strahlen, die durch den Verschleiß der Heizfläche verursacht werden, kann in die unterteilt werden folgende Kategorien aufgrund der unterschiedlichen Verschleißmechanismen:

(1) Flugasche tragen;

Flugaschekleidung ist Eine der wichtigsten Ursachen für niedrigem Temperaturheizungsoberflächenverschleiß, Leckage und Rohrlösche. Der Test zeigt, dass für die Oberfläche von Kohlenstoffstahl, Die Teile mit einem Aufprallwinkel von 30 ° bis 50 ° sind am stärksten abgenutzt, was verursacht eine Verschleißkante an der Oberfläche der Rohrwand. Zur gleichen Zeit in Der Kessel, der durch Flugasche verursachte Tiefenheizungsschlauch, der durch Flugasche verursacht wird Der Verschleiß ist hauptsächlich auf die Existenz von Rauchgaskorridoren dort zurückzuführen.

(2) mechanisch tragen;

Der Grund für Mechanische Verschleiß ist, dass die Rohrklammern an der Rohrreihe der Heizflächenröhre sind Oft wegen Überhitzungsverformung oder schwaches Schweißen verschweißt, was die Röhrchen verursacht vibrieren und gegen die Rohrklammern oder die Wasserkühlwand und gegen die Rohrklammern mahlen und Andere benachbarte Komponenten haben Auswirkungen oder Reibung, so dass das When der Rohr Die Wand wird bis zu einem gewissen Grad verdünnt, das Rohr wird unter der Wirkung von ausgebrochen interner Druck. Daher können offensichtliche mechanische Reibungsmarken auf gefunden werden die Oberfläche des Rohrs.

(3) Rußblasen tragen;

Die Eingabe von Rußgebläse verursacht das Problem der Rohrwandverschleiß. Das Aussehen von Ruß Das Blowing Wear ähnelt dem von Flugasche -Kleidung und der metallographischen Phase der Rohrwand ist ebenfalls ähnlich. Normalerweise ist es nur mechanische Verschleiß, Kunststoff Schäden treten auf, und die Rohrwandverschleiß ist erheblich dünner. Im Allgemeinen das Orte, an denen sich die Verschleißrohre auftreten, befinden sich in der Rußgebläserreihe des Rußgebläses.

(4) Kohle Partikelverschleiß;

Der Verschleiß von Kohle Partikel werden im Allgemeinen durch Burnout und Deformation des Tertiärs verursacht Luftdüse (oder die Hauptdüse), und der Luftstrom mit Pulver durchsucht die umgebende Wasserwand. Für Kohlepartikelverschleiß sind die Eigenschaften der Merkmale der Breach sind: Das Explosionsloch ist entlang des dünnsten Teils der Wand auf einem Riss Seite der Mittellinie der Feuerfläche und dann mit dem anderen geöffnet Seite der Feuerfläche als Achse. Der Rand des Sprengmundes ist in der Form einer Klinge und ein Ende ist zerrissen, und das Sprengrohr und die Röhrchen an Beide Seiten sind nicht geschwollen oder wölbt. Die Seite der Mittellinie des Feuers Die Oberfläche ist stark abgenutzt und verdünnt, und es kann auf dem Rohr geschlafen werden in der Nähe der Explosion. Die metallographische Struktur der Explosionslochkante und die benachbarter Rohr an der Feuerseite hat wenig Veränderung und die Ferritkörner am Explosion -Lochkante hat kein offensichtliches Dehnungsphänomen, was darauf hinweist, dass die Die plastische Verformung der Wasserwand ist beim Sprengen nicht groß.

(5) Schlackenverlust und tragen

Es gibt nur wenige Beispiele für Verschleiß, die durch fallende Cola und punktförmige Perforationsleckage verursacht werden wird auf der geneigten Oberfläche des kalten Aschenübertriebers auftreten.

Korrosion Platzen

Das Burstrohr verursacht durch die chemische oder elektrochemische Wirkung des äußeren Mediums und des Das Heizoberflächenrohr wird als Korrosions -Burstrohr bezeichnet. Obwohl der Anteil von korrodierten Rohren in der Gesamtzahl der Rohrexplosionen ist aufgrund dessen niedrig plötzliche und unvorhersehbare Natur der Korrosion, sobald die Korrosion auftritt, die Der Schadensbereich ist groß und verursacht häufig große Schäden an der Erwärmung auftauchen.

Laut dem Ort, an dem die Korrosion auftritt, kann das Burstrohr in einen Rauch unterteilt werden Korrosion und Wasserseite Korrosion Burstrohr.

Rauchgasseite Korrosion

Rauchgasseite Korrosion kann in hohe Temperaturkorrosion und niedrige Temperatur unterteilt werden Korrosion aufgrund unterschiedlicher Orte und Bedingungen. Wenn hohe Moistüre und Der Hochsulfur-Kraftstoff wird verwendet, die Hochtemperaturheizungsoberflächenrohre sind Korrodiert, das als Hochtemperaturkorrosion bezeichnet wird. Korrosion mit niedriger Temperatur Bezieht sich auf die Korrosion der Niedertemperaturheizfläche des Schwanzes.

1. Hoch Temperaturkorrosion

Das Rohr platzte verursacht durch hohe Temperaturkorrosion auf der Rauchgasseite hat die folgenden Korrosionsmechanismen: (1) die Wirkung von korrosiven Gasen wie SO2, SO3, H2S;

(2) hoch Temperaturkorrosionsmechanismus des Sulfattyps;

(3) hoch Temperaturkorrosionsmechanismus des Sulfidtyps.

Ein großer korrodiert Der Bereich kann eindeutig in der Nähe der Pause identifiziert werden, und der Korrosionsbereich ist eindeutig ungleichmäßig; In der Nähe der Pause ist die Rohrwand verdünnt, das Explosionsloch ist in der Form eines Pull -Risses, und die Pause ist länger.

Der Unterschied zwischen dem korrodierten Rohr und dem abgenutzten Röhrchen ist: die Rohrwand in der Nähe des abgenutzten Rohr ist glatt und hat eine abgenutzte Kante, während die Nähe des korrodierten Rohrs ist ungleichmäßig und es gibt keine offensichtlichen Kanten und Ecken; die metallographische Struktur von Die Pause ist nicht offensichtlich, dass die Körner in der Pause verlängert werden, was a ist duktile Fraktur; Es gibt schwefelhaltige Ablagerungen außerhalb der Rohrwand von Die Rauchgasseite Korrosionsexplosionsrohr und die Seite in der Nähe des Substrats ist Im Allgemeinen schwarze Ablagerungen, die eng mit der Rohrwand kombiniert sind.

2. Niedrig Temperaturkorrosion

Niedrige Temperatur Korrosionsbrüche tritt hauptsächlich bei Ökondensern mit geringem Futterwasser auf Temperatur. Es gibt auch ungleiche Korrosionsbereiche in der Nähe des Risses des Niedrigtemperatur-Korrosionsexplosionsrohr.

Wasserseite Korrosion

Kesselofen Röhrchen platzen auch aufgrund einer wasserseitigen Korrosion. Hauptsächlich wasserseitige Korrosion Beinhaltet Korrosion während des Betriebs durch die lokale Wasserkonzentration in Wasser in der Kessel, Sauerstoffkorrosion durch Sauerstoff in Futterwasser und ätzend Verspritzer durch Stress verursacht. Ätzende Verspritzung tritt hauptsächlich in erweitert auf oder genietete Kessel und ist in großen Nutzkessel seltener.

Säurekorrosion und alkalische Korrosion

Der Prozess von Korrosion während des Betriebs durch lokale Wasserkonzentration im Kessel verursacht kann wie folgt beschrieben werden: Das Kesselwasser ist lokal unter dem konzentriert Ablagerungen im Röhrchen, die Lücken in der Verdunstungsheizfläche und die Teile wo der Dampfstopfen im Kesselrohr erzeugt wird, was zu konzentriert ist Säure oder konzentriertes Alkali, beschädigen Sie den Fe3O4 -Schutzfilm im Inneren Oberfläche des Ofenrohrs verursacht die Metalloberfläche des Ofenrohrs korrodiert durch Säure und Alkali, die als Säurekorrosion und Alkali bezeichnet werden können Korrosion.

Alkalisch Korrosion tritt häufig unter porösen Ablagerungen auf. Die Korrosionsprodukte in der Nähe der Der Explosionsanschluss hat eine schlechte Haftung an der Metalloberfläche. Die Korrosionsprodukte enthalten Phosphat-, Silikat- und andere Ofenwasserkomponenten. Nach dem Korrosionsprodukte werden entfernt, es gibt eine ungleiche Korrosion. Grube. Weil dort sind wenige Wasserstoffionen unter dem Zustand konzentrierter Alkali, der erzeugten Wasserstoff ist leicht zu diffundieren und dringt nicht in den Stahl ein, um zu verursachen Dekarburisierung. Die metallographische Struktur und mechanische Eigenschaften der Metall unter der Grube hat sich nicht verändert, und das Metall hält immer noch seine Aufrechterhaltung Duktilität. Die Röhre wird durch Überhitzung aufgrund der Ausdünnung der durch eine Überhitzung verursacht Rohrwand aufgrund von Korrosionsschäden.

Säurekorrosion häufig auf relativ dichte Sedimente auftritt. Aufgrund der hohen Konzentration von Wasserstoffionen unter konzentrierten Säurebedingungen, der erzeugte Wasserstoff ist nicht Einfach zu diffundieren, teilweise in den Stahl eindringen und mit dem reagieren Zementit Fe3c im Stahl. Wasserstoffverspräche begleiten immer. Korrosionsprodukte in der Nähe der Explosionsentlüftung sind fest mit dem Metall verbunden Oberfläche, und es gibt Korrosionsgruben auf der Metalloberfläche. Die meisten inneren Die Wandoberfläche des Explosionslochs wird dekarbetiert, und es gibt viele Mikroverriegelungen an der Wandoberfläche des Rohrs. Diese Risse werden in ein Netzwerk verbunden, und Die meisten von ihnen sind intergranuläre Frakturen. Die Expansion der Explosion ist nicht offensichtlich, und der Frakturabschnitt ist flach und stumpf und zeigt das Eigenschaften der spröden Fraktur.

Sauerstoffkorrosion von Kesseln

Sauerstoffkorrosion von Kesseln ist elektrochemische Korrosion. Sauerstoffkorrosion tritt hauptsächlich auf dem auf Innenwand der Heizfläche des Einlassabschnitts des Economizers und In schweren Fällen kann es die Mitte des Economizers zur Wasserwand von erreichen der Kessel. Das Hauptmerkmal ist die Geschwürkorrosion. Es werden viele kleine Ausbuchtungen gebildet auf der korrodierten Metalloberfläche. Die Durchmesser der Ausbuchtungen variieren stark. Das Die Oberflächenfarbe der Ausbuchtungen reicht von gelblichem Braun bis Ziegelrot. Das Die metallographische Struktur des Explosionslochs hat keine offensichtliche Veränderung, und es ist a Duktile Fraktur.

Ermüdungsschaden

Das Kesselrohr wird einem wechselenden thermischen Stress und mechanischer Spannung ausgesetzt Start- oder Laständerungen. Gleichzeitig aufgrund des Gewichts des Röhrchens und Das Arbeitsmedium im Röhrchen, das Röhrchen wird auch der Wirkung von unterzogen Schwere. Wenn das Röhrchen aus verschiedenen Gründen vibriert, ist der innere Stress von Das Röhrchen ist ebenfalls betroffen. Periodische Veränderungen treten auf, was zu thermischen Ermüdung führt und Schwingungsmüdigkeit des Ofenrohrs.

1. Vibration Ermüdung

Vibration Müdigkeit wird oft durch das Versagen oder die unangemessene Anordnung der Stützen Sie Kran, und es gibt kein offensichtliches Ausdünnungsphänomen bei der Fraktur, Das ist eine Querfraktur.

2. Thermal Ermüdung

Wärmemüdung kann durch die periodische Kühlung des Wasserseiten -Metalls verursacht werden Intermittierende Dampfstagnation oder Löschung. Im Allgemeinen ist kein offensichtlicher Ausdünnung bei der Fraktur und eine Querfraktur. Der erste Riss, Durch die metallographische Beobachtung der Rissspitze ist der Riss Intergranuläres Riss, es gibt sekundäre intergranulare Risse, die Rissspitze ist diskontinuierlich und seine Ausbreitungsrichtung ist senkrecht zur Richtung der Rohrachse. Schnelle Abkühlung oder Schlackenschicht zeitweise Das Infiltrieren des Heizungsoberflächenrohrs während des Rußblasens verursacht ebenfalls zu regelmäßige Temperaturänderungen, die zu Ermüdungsversagen des Ofens führen Röhrchen und mehrere Querrisse dicht mit "Elefant bedeckt" Haut "auf der Außenfläche des Ofenrohrs.

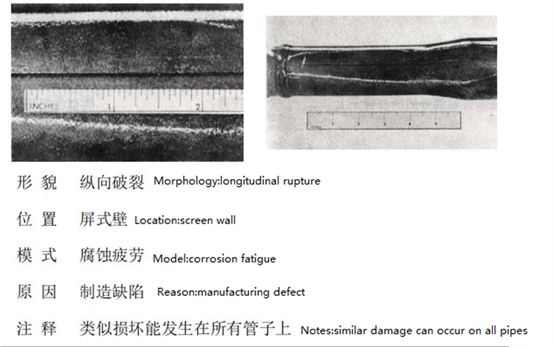

3. Korrosion Ermüdung

Es gibt Verschiedene Korrosionsphänomene im Kessel und die durch das verursachten Ermüdungsschäden Die Wirkung des korrosiven Mediums der Komponenten ist die Korrosionsermüdung. Korrosionsermüdungsrisse haben normalerweise eine Korrosionsschicht oder eine Oxidschicht, die angebracht ist zur äußeren oder inneren Oberfläche der Explosion. Es gibt im Allgemeinen keine Schwellung, prall geprägtes Phänomen, keine Wanddicke ausdünnender Phänomen, kein Plastik Verformung und spröde Fraktur. Die Bruchfläche des Risses ist relativ flach und senkrecht zur Wandstärke des Rohrs, aber es ist Nicht weich. Zu Beginn des Korrosionsermüdungsversagens wird es häufig getragen in Form mehrerer Crack -Quellen raus, so dass es oft ein einzigartiges gibt Multitooth-ähnliches Merkmal im Abschnitt.

Schweißqualität und unterschiedliches Stahlschweißen

Die Qualität Das Problem der Schweißnaht war schon immer hoch in der Vierrohr-Leckage in meinem Land. Ein manuelles Lichtbogenschweißen als Beispiel, die Defekte, die anfällig für auftreten sind: Unterschnitte, Überlauf, Schweißterlen, konkave (Taille), unvollständig Penetration, Schlacke, Poren, Risse (einschließlich heißer Risse, kalte Risse und Risse aufwärmen usw.), diese Probleme mit der Schweißqualität verursachen Stress Konzentration am geschweißten Teil und den Rückgang der mechanischen Eigenschaften des Gelenks. Schweißqualitätsrohrlöhne sind leicht zu identifizieren, weil die Bruch tritt immer im geschweißten Teil auf Der defekte Teil und der Riss sind relativ gerade. Der geschweißte Teil von unterschiedlicher Stahl ist auch ein Teil, der anfällig für Platzen ist, und die Durch die Differenz in der Differenz wird am Schweißverbindungsbruch am Schweißverbindung stattfinden Wärmeausdehnung.

Kessel vier Röhrchen platzen und lecken häufig. Die Ermittlung der Ursache für diese Schäden kann Helfen schwerwiegendere Probleme. Der größte Schaden kann einer von mehreren Wurzeln zugeordnet werden Ursachen. Eine umfassende metallographische Versagensanalyse zeigt normalerweise die Wurzel weil; Für alle beschädigten Röhrchen ist jedoch keine metallographische Analyse erforderlich. Das Erscheinen beschädigter Röhrchen kann miteinander verwobenen Informationen über die Ursache liefern des Schadens. Diese Informationen hilft dabei, die möglichen Ursachen von a zu begrenzen Burstrohr und manchmal ein wenig Kenntnis des Kesselbetriebs reicht aus, um Bestimmen Sie die Ursache seines Schadens.

Folgende Listet eine begrenzte Anzahl von Beispielen für Kessel-Vier-Röhrchen-Schadenstypen auf. Wenn Sie alle Legenden benötigen, wenden Sie sich bitte an die Verkaufsabteilung von Cowinns. Ans auch Cowinns ist ein Profi Druckdichtungspalle Hersteller für das Kesselrohrsystem.

86 512 68781993

86 512 68781993