Anwendung von Tantal -Materialien in Vakuumverdampfungsanlagen

Anwendung von Tantal -Materialien in Vakuumverdampfungsanlagen

Als "Herz" des Produktionsprozesses des OLED -Panels (organisches Licht emittierender Dioden) ist die Vakuumverdampfung derzeit vollständig von Importen abhängig. In diesem Artikel wird kurz das Prinzip des Vakuumverdampfungsprozesses und den aktuellen Status der in solchen Geräte in China verwendeten Tantal -Verdunstungsquellen vorgestellt. Es analysiert Schlüsselfaktoren, die die Entwicklung von Inlands -Verdunstungsquellen wie Tantal -Materialreinheit, Verarbeitungstechniken und Schweißherausforderungen einschränken. Es wird darauf hingewiesen, dass die Produktion von Tantal-Materialien mit hoher Purity, die Bildung komplexer tantaler Verdunstungsquellen und die Umsetzung wirksamer Schweißmethoden zu kritischen technologischen Engpässen geworden sind, damit China bei der Herstellung von Vakuumverdampfungsgeräten überwunden werden kann. China Titanium Parallel Gate Ventil Hersteller und andere High-End-Komponentenhersteller können diesen Einblick relevant empfinden, da sich die Materialien und Verarbeitungsherausforderungen in den Bereichen Präzisionsfertigung überschneiden.

Prinzip der Vakuumverdunstung

Die Vakuumverdampfung, auch als physikalischer Dampfabscheidung (PVD) bekannt, bezieht sich auf einen Prozess, in dem das zu abgelagerte Material durch eine Verdunstungsquelle unter Vakuumbedingungen erhitzt wird, bis es verdampft. Die verdampften Partikel reisen dann durch das Vakuum und kondensieren auf der Substratoberfläche, um einen dünnen Film zu bilden. Die Vakuumverdampfung ist eine der frühesten und am weitesten verbreiteten Dampfabscheidungstechnologien. Es bietet Vorteile wie einfache Ablagerungsausrüstung, Reinheit und Dichte mit hoher Filmreinheit sowie einzigartige Filmstruktur und Eigenschaften.

Im Jahr 2018 belegte die Vakuumverdampfungsausrüstung unter den 35 kritischen "Engpass" -Technologien, die von Science and Technology Daily berichtet wurden, den fünften Platz. Es gibt verschiedene Arten von Vakuumverdampfungsprozessen, unter denen die Resistenzverdunstung aufgrund ihrer einfachen Struktur, der einfachen Betrieb, geringen Kosten und einer guten Kontrollierbarkeit weit verbreitet ist. Zu den Hauptkomponenten der Resistenzverdampfungsausrüstung gehören die Vakuumkammer, der Substrathalter, die Verdunstungsquelle und die Heizeinheit.

1. Faktoren, die die Entwicklung von Vakuumverdampfungsgeräten in China einschränken,

Unter den vielen Faktoren, die die Entwicklung von Vakuumverdampfungsanlagen in China einschränken, verwendeten die Verfügbarkeit und Verarbeitung von Tantal -Materialien - die die Herstellung der Verdunstungsquellen - als besonders kritisch aus. Tantal und seine Legierungen sind aufgrund ihres hohen Schmelzpunkts, ihrer hervorragenden Stabilität und des niedrigen Dampfdrucks bei hohen Temperaturen ideal für die Herstellung von Zubehör, Heizungen und thermischen Schildern, die in Vakuumsystemen verwendet werden. Gegenwärtig sind in China nur sehr wenige Unternehmen in der Herstellung von Tantal -Komponenten für Vakuumverdampfmaschinen beteiligt, was zu starkem Abhängigkeit von Importen führt. Darüber hinaus bleiben mehrere Herausforderungen in der inländischen Herstellung solcher Komponenten.

1.1 antantale Rohstoffe

Bei Materialien, die Verdunstung bei 1.000–2.000 ° C erfordern, wird häufig als Verdunstungsquelle eine Resistenzerwärmung verwendet. Das Verdampfungsquellenmaterial muss einen Schmelzpunkt von etwa 1.000 ° C über die Arbeitstemperatur, einen niedrigen Gleichgewichtsdampfdruck, minimale Sprödigkeit nach Hochtemperaturkühlung und eine hervorragende chemische Stabilität in einer Vakuumumgebung aufweisen. Tantal erfüllt alle diese Anforderungen und wird daher häufig zur Herstellung von Vakuumverdampfungsquellen verwendet.

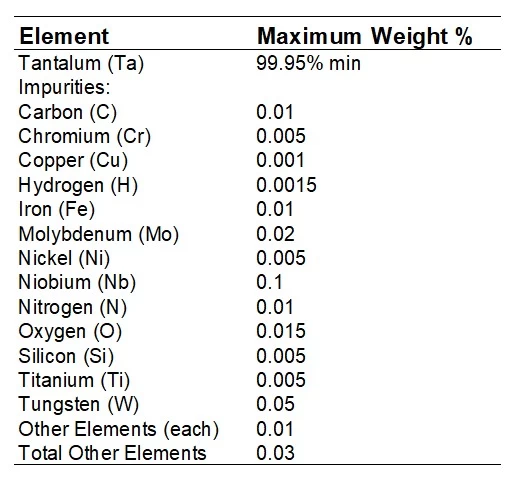

Tantal ist ein bläulich-grau-Metall mit hoher Dichte (16,5 × 10´ kg/m³), hohem Schmelzpunkt (2,996 ° C) und ein niedriger thermischer Expansionskoeffizient (6,5 × 10 ° C ⁻ zwischen 0–100 ° C). Es ist sehr duktil und noch formbarer als Kupfer. Tantal kann kalt zu feinen Drähten und dünnen Folien gearbeitet werden. Es hat eine thermische Leitfähigkeit von 52,1 W/(m · k) bei 300 K und einen elastischen Modul von 192 × 10³ MPa bei Raumtemperatur. Die chemische Zusammensetzung von häufig verwendetem reinem Tantal in China ist in der folgenden Tabelle gezeigt (hier weggelassen).

1.2 Verarbeitungsherausforderungen von Tantal -Komponenten

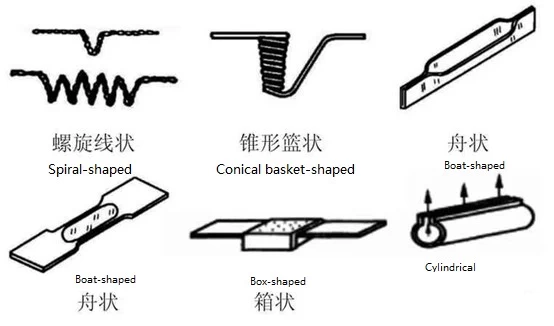

Verdunstungsquellen sind in verschiedenen Formen erhältlich, einschließlich einfacher Formen wie Spiralspulen, konischen Körben, zylindrischen, bootenförmigen und kastenförmigen Designs. Diese häufig verwendeten Formen sind in der folgenden Abbildung dargestellt.

Spiral- und konische käfigförmige Verdunstungsquellen sind typischerweise zylindrisch, wobei Drahtdurchmesser von 0,5 bis 2 mm reichen. Kastenförmige, bootförmige und zylindrische Quellen sind planar und normalerweise aus Tantalfolie mit einer Dicke von 0,05 bis 0,15 mm. In der strukturellen Optimierung von Verdunstungsquellen wurden in den letzten Jahren komplexere Formen entwickelt.

Die Bildung komplexischer Tantal-Verdunstungsquellen ist eine der größten technischen Herausforderungen bei der Herstellung. Während der Bildung können verschiedene Mängel aufgrund eines unsachgemäßen Schimmelpilzdesigns wie Ausdünnung, Falten oder Zerreißen auftreten. Es ist auch schwierig, die dimensionale und geometrische Präzision über alle Abschnitte des Teils aufrechtzuerhalten. Für spezialisierte Formen wie die Verdunstungsquellen vom Typ Tolansky und Jacques-Typ ist der Verformungsprozess äußerst komplex, wodurch es schwierig ist, formende Defekte auf der Grundlage herkömmlicher Erfahrungen oder Formeln vorherzusagen. Herkömmliche Schimmelpilzdesigns erfüllen häufig die Qualitätsstandards, insbesondere für Teile, die eine hohe Bildungsgenauigkeit erfordern.

Obwohl die 3D -Drucktechnologie potenzielle Lösungen für die Herstellung komplexer tantaler Komponenten bietet, bleiben derzeit inländische 3D -Drucktechniken unter Verwendung von Tantal in Bezug auf die materielle Reinheit und die mechanische Leistung noch nicht zu kurz, was sie für Verdunstungsquellenanwendungen ungeeignet macht.

Die Oberflächenrauheit von Tantal -Heizungen muss extrem hoch sein - typisch besser als 0,1 µm. Eine raue Oberfläche würde die Verdunstung von Materialien auf der Heizung negativ beeinflussen. Mit einer Brinell -Härte von 890 MPa bei Raumtemperatur ist Tantal relativ weich. Während der Produktion muss das Material mehrere Verarbeitungsschritte durchlaufen, was es anfällig für Oberflächendefekte wie Kratzer, Dellen und Eindrücke macht.

Nach der Herstellung erfordern Tantal -Verdunstungsquellen eine Oberflächenbehandlung. Häufige Methoden sind mechanisches Polieren, Ultraschallpolieren, chemisches Polieren und elektrochemisches Polieren. Unter ihnen ist das Ultraschallpolieren besonders für Ecken und schmale Bereiche nützlich, die mit herkömmlichen Werkzeugen schwer zu erreichen sind. Es hilft auch, ein texturfreies Finish zu erreichen.

Tantal -Komponenten sind durch Drehen, Bohren und Fräsen schwer zu maschinell. Einerseits führt die während des Schneiden erzeugte intensive Wärme dazu, dass Tantal leicht mit Sauerstoff, Wasserstoff und Kohlenstoff in der Luft reagiert. Andererseits neigen Tantal -Chips dazu, sich am Werkzeug zu halten und die Bearbeitung Präzision zu verringern. Daher werden Hochgeschwindigkeits-Stahlwerkzeuge häufig bei niedrigen Geschwindigkeiten und mit kleinen Vorschubraten verwendet. Kühlflüssigkeiten mit hohen Effizienz sind wesentlich und Schmiermittel auf Fluorkohlenstoffbasis werden üblicherweise zur Präzisionsbearbeitung verwendet.

86 512 68781993

86 512 68781993