Application de matériaux de tantale dans l'équipement d'évaporation sous vide

Application de matériaux de tantale dans l'équipement d'évaporation sous vide

En tant que «cœur» du processus de production de panneaux OLED (diode émettant de la lumière organique), l'équipement d'évaporation de l'aspirateur dépend actuellement entièrement des importations. Cet article présente brièvement le principe du processus d'évaporation du vide et l'état actuel des sources d'évaporation des tantale utilisées dans ces équipements en Chine. Il analyse les facteurs clés restreignant le développement de sources nationales d'évaporation du tantale, telles que la pureté des matériaux du tantale, les techniques de traitement et les défis de soudage. Il est souligné que la production de matériaux de tantale de haute pureté, la formation de sources d'évaporation de tantale en forme de complexe et la mise en œuvre de méthodes de soudage efficaces sont devenues des goulots d'étranglement technologiques critiques pour que la Chine soit surmontée dans la fabrication d'équipements d'évaporation sous vide. Fabricant de soupape de porte parallèle en titane en Chine et d'autres fabricants de composants haut de gamme peuvent trouver cette perspicacité pertinente car les matériaux et les défis de traitement se chevauchent dans les champs de fabrication de précision.

Principe de l'évaporation du vide

L'évaporation du vide, également connu sous le nom de dépôt physique de vapeur (PVD), fait référence à un processus dans lequel le matériau à déposer est chauffé par une source d'évaporation dans des conditions de vide jusqu'à ce qu'elle se vaporise. Les particules vaporisées voyagent ensuite à travers le vide et se condensent sur la surface du substrat pour former un film mince. L'évaporation du vide est l'une des technologies de dépôt de vapeur les plus anciennes et les plus utilisées. Il offre des avantages tels que des équipements de dépôt simples, une pureté et une densité de films élevées, ainsi que une structure et des propriétés de films uniques.

En 2018, l'équipement d'évaporation de l'aspirateur s'est classé cinquième parmi les 35 technologies critiques de "goulot d'étranglement" rapportées par Science and Technology Daily. Il existe plusieurs types de processus d'évaporation sous vide, parmi lesquels l'évaporation de la résistance à la résistance est largement appliquée en raison de sa structure simple, de sa facilité de fonctionnement, de son faible coût et de sa bonne contrôlabilité. Les principaux composants de l'équipement d'évaporation de la résistance comprennent la chambre à vide, le support de substrat, la source d'évaporation et l'unité de chauffage.

1. Facteurs restreignant le développement d'équipements d'évaporation sous vide en Chine

Parmi les nombreux facteurs limitant le développement de l'équipement d'évaporation sous vide en Chine, la disponibilité et le traitement des matériaux de tantale - utilisés pour fabriquer les sources d'évaporation - sont particulièrement essentielles. Le tantale et ses alliages, en raison de leur point de fusion élevé, de leur excellente stabilité et de leur faible pression de vapeur à des températures élevées, sont idéales pour fabriquer des accessoires de support, des radiateurs et des boucliers thermiques utilisés dans les systèmes d'aspiration. À l'heure actuelle, il y a très peu d'entreprises en Chine engagées dans la production de composants de tantale pour les machines d'évaporation sous vide, entraînant une forte dépendance à l'égard des importations. En outre, plusieurs défis restent dans la fabrication nationale de ces composants.

1.1 matières premières au tantale

Pour les matériaux qui nécessitent une évaporation à 1 000 à 2 000 ° C, le chauffage de résistance est couramment utilisé comme source d'évaporation. Le matériau de la source d'évaporation doit avoir un point de fusion d'environ 1 000 ° C supérieur à la température de travail, une faible pression de vapeur d'équilibre, une fragilité minimale après refroidissement à haute température et une excellente stabilité chimique dans un environnement sous vide. Tantalum remplit toutes ces exigences et est donc couramment utilisé pour fabriquer des sources d'évaporation sous vide.

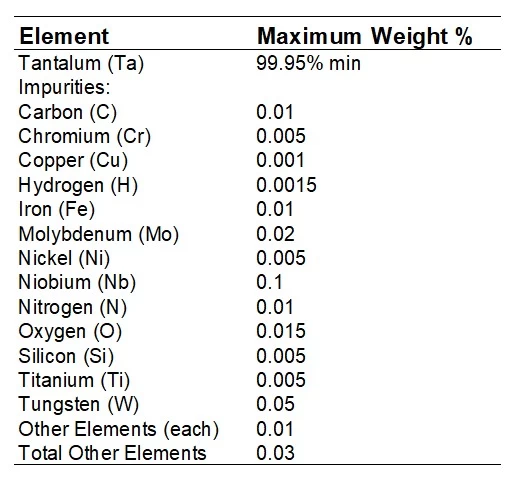

Le tantalum est un métal gris bleuâtre à haute densité (16,5 × 10³ kg / m³), un point de fusion élevé (2 996 ° C) et un coefficient de dilatation thermique faible (6,5 × 10⁻⁶ k⁻¹ entre 0–100 ° C). Il est très ductile et encore plus malléable que le cuivre. Le tantale peut être à froid en fils fins et en feuilles fines. Il a une conductivité thermique de 52,1 w / (m · k) à 300 K et un module élastique de 192 × 10³ MPa à température ambiante. La composition chimique du tantale pur couramment utilisée en Chine est indiquée dans le tableau suivant (omis ici).

1.2 Traitement des défis des composants de tantale

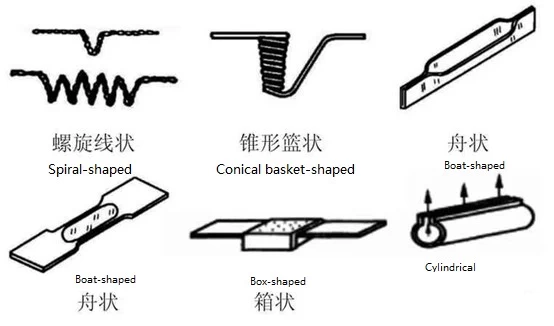

Les sources d'évaporation se présentent sous différentes formes, y compris des formes simples telles que des bobines en spirale, des paniers coniques, des modèles cylindriques, en forme de bateau et en forme de boîte. Ces formes couramment utilisées sont représentées dans la figure ci-dessous.

Les sources d'évaporation en spirale et conique en forme de panier sont généralement cylindriques, avec des diamètres de fil variant de 0,5 à 2 mm. Les sources en forme de boîte, en forme de bateau et cylindriques sont planes et généralement fabriquées à partir de papier tantalum avec une épaisseur de 0,05 à 0,15 mm. Avec des recherches en cours sur l'optimisation structurelle des sources d'évaporation, des formes plus complexes ont été développées ces dernières années.

La formation de sources d'évaporation de tantale en forme de complexe est l'un des principaux défis techniques de leur fabrication. Pendant la formation, divers défauts peuvent survenir en raison d'une mauvaise conception de moisissure, telle que l'amincissement, la ride ou la déchirure. Il est également difficile de maintenir la précision dimensionnelle et géométrique dans toutes les sections de la pièce. Pour des formes spécialisées telles que les sources d'évaporation de type Tolansky et de type Jacques, le processus de déformation est extrêmement complexe, ce qui rend difficile la prévision de la formation de défauts en fonction de l'expérience ou des formules traditionnelles. Les conceptions de moisissures conventionnelles ne respectent souvent pas les normes de qualité, en particulier pour les pièces nécessitant une précision de formation élevée.

Bien que la technologie d'impression 3D propose des solutions potentielles pour produire des composants de tantale complexes, les techniques d'impression 3D domestiques actuelles utilisant le tantale sont toujours à court de pureté des matériaux et de performances mécaniques, ce qui les rend inadaptés aux applications de source d'évaporation.

La rugosité de surface des radiateurs de tantale doit être extrêmement élevée - généralement meilleure que 0,1 µm. Une surface rugueuse aurait un impact négatif sur l'évaporation des matériaux sur le radiateur. Avec une dureté Brinell de 890 MPa à température ambiante, le tantale est relativement doux. Pendant la production, le matériau doit subir plusieurs étapes de traitement, ce qui le rend sensible aux défauts de surface tels que les rayures, les bosses et les impressions.

Après fabrication, les sources d'évaporation du tantale nécessitent un traitement de surface. Les méthodes courantes comprennent le polissage mécanique, le polissage ultrasonique, le polissage chimique et le polissage électrochimique. Parmi eux, le polissage par ultrasons est particulièrement utile pour les coins et les zones étroites difficiles à atteindre avec des outils conventionnels. Il aide également à obtenir une finition sans texture.

Les composants de tantale sont difficiles à machiner par le tournage, le forage et le broyage. D'une part, la chaleur intense générée pendant la coupe fait réagir facilement le tantalum avec l'oxygène, l'hydrogène et le carbone dans l'air. D'un autre côté, les copeaux de tantale ont tendance à adhérer à l'outil, ce qui réduit la précision d'usinage. Par conséquent, les outils en acier à grande vitesse sont souvent utilisés à basse vitesse et avec de petits débits d'alimentation. Les fluides de refroidissement à haute efficacité sont essentiels et les lubrifiants à base de fluorocarbone sont couramment utilisés pour l'usinage de précision.

86 512 68781993

86 512 68781993