Verschiedene Verbindungsmethoden zwischen Ventilen und Rohrleitungen

VeRschiedene Verbindungsmethoden zwischen Ventilen und Rohrleitungen

Die Wahl der Verbindungsmethode zwischen Ventilen und Rohrleitungen oder Geräten hat direkten Einfluss auf die Wahrscheinlichkeit von Problemen wie Leckagen, Tropfen oder Durchsickern in den Rohrleitungsventilen. Zu den gängigen Ventilverbindungsmethoden gehören unter anderem Flanschverbindungen, Waferverbindungen, Stumpfschweißverbindungen, Gewindeverbindungen, Klemmverbindungen, Klemmverbindungen und selbstdichtende Verbindungen.

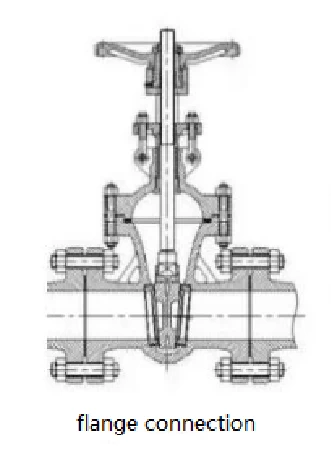

Flanschverbindung

Bei der Flanschverbindung handelt es sich um Flansche an beiden Enden des Ventilkörpers, die den Flanschen an der Rohrleitung entsprechen und mit Schrauben befestigt werden, um das Ventil in die Rohrleitung zu integrieren. Es ist die am häufigsten verwendete Verbindungsmethode für Ventile. Flansche können unterschiedliche Oberflächen haben, z. B. eine erhabene Fläche (RF), eine flache Fläche (FF) und eine männlich-weibliche Fläche (MF). Anhand der Form der Dichtfläche lassen sich Flanschverbindungen in folgende Typen einteilen:

1. Glatter Typ: Wird für Ventile verwendet, die unter niedrigem Druck arbeiten. leicht zu bearbeiten.

2. Männlich-weiblicher Typ: Geeignet für höhere Arbeitsdrücke und kann mittelharte Dichtungen verwenden.

3. Nut-Feder-Typ: Verwendet Dichtungen mit hoher plastischer Verformung, die häufig in korrosiven Medien eingesetzt werden und eine hervorragende Dichtungsleistung bieten.

4. T-förmiger Nuttyp: Verwendet ovale Metalldichtungen und wird für Ventile verwendet, die bei Drücken ≥ 64 kg/cm² arbeiten, oder für Hochtemperaturventile.

5. Linsentyp: Die Dichtung ist linsenförmig und aus Metall gefertigt und eignet sich für Hochdruckventile mit Drücken ≥ 100 kg/cm² oder Hochtemperaturventile.

6. O-Ring-Typ: Eine neuere Flanschverbindungsmethode, die zusammen mit der Einführung von Gummi-O-Ringen entwickelt wurde. Sie bietet eine zuverlässigere Abdichtung als Standard-Flachdichtungen.

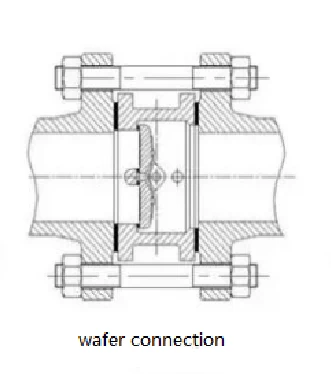

Wafer-Verbindung

Bei einer Zwischenflanschverbindung wird das Ventil zwischen zwei Flanschen eingebaut. Der Ventilkörper verfügt typischerweise über Ausrichtungslöcher, um die Positionierung während der Installation zu erleichtern. Mithilfe von Schrauben werden das Ventil und die beiden Enden der Rohrleitung zusammengeklemmt und so eine sichere Verbindung hergestellt. Cowinns ist einer von Herstellung von Hochdruck-Doppelplatten-RückschlagventilenrDie Doppelplatten-Rückschlagventile sind normalerweise in Wafer-Ausführung ausgeführt.

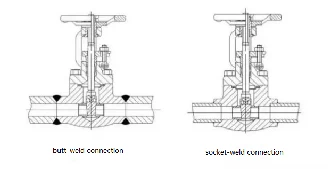

Schweißverbindung

1. Stumpfschweißverbindung: Die Enden des Ventilkörpers werden entsprechend den Anforderungen für Stumpfschweißverbindungen mit Fasen bearbeitet, die den Fasen der Rohrleitung entsprechen. Das Ventil wird durch Schweißen an der Rohrleitung befestigt.

2. Muffenschweißverbindung: Die Enden des Ventilkörpers sind für Muffenschweißverbindungen bearbeitet und werden durch Muffenschweißen mit der Rohrleitung verbunden.

Gewindeverbindung

Die Gewindeverbindung ist eine einfache und praktische Methode, die häufig für kleine Ventile verwendet wird. Der Ventilkörper wird nach verschiedenen Gewindestandards gefertigt, mit Innen- und Außengewinden, die zu den Gewinden der Rohrleitung passen. Es gibt zwei Arten von Gewindeverbindungen:

1. Direkte Abdichtung: Das Innen- und Außengewinde dienen direkt als Dichtungsmechanismus. Um eine leckagefreie Verbindung zu gewährleisten, werden zum Füllen häufig Materialien wie Bleiöl, Hanf oder Polytetrafluorethylen (PTFE)-Band verwendet. Unter diesen erfreut sich PTFE-Band aufgrund seiner hervorragenden Korrosionsbeständigkeit, hervorragenden Dichtungsleistung, Benutzerfreundlichkeit und praktischen Lagerung zunehmender Beliebtheit. PTFE-Band kann bei der Demontage auch vollständig entfernt werden, da es sich um einen nicht klebenden dünnen Film handelt, was es deutlich besser macht als Bleiöl oder Hanf.

2. Indirekte Abdichtung: Die Anzugskraft des Gewindes drückt eine Dichtung zwischen zwei flachen Oberflächen zusammen, die dann für die Abdichtung sorgt.

Gängige Gewindetypen:

1. Metrischer allgemeiner Thread

2. Kaiserlicher Generalthread

3. Rohrgewinde abdichten

4. Nicht dichtendes Rohrgewinde

5. Amerikanisches Standard-Rohrgewinde

Übersicht der Standards:

1. ISO 228/1, DIN 259 (Internationaler Standard): Parallele Innen- und Außengewinde, bezeichnet als G oder PF (BSP.F).

2. ISO 7/1, DIN 2999, BS 21 (Deutsche Norm): Konische Außengewinde und parallele Innengewinde, bezeichnet als BSP.P oder RP/PS.

3. ISO 7/1, BS 21 (britischer Standard): Konische Innen- und Außengewinde, bezeichnet als PT, BSP.Tr oder Rc.

4. ANSI B21 (amerikanischer Standard): Konische Innen- und Außengewinde, bezeichnet als NPT. Der Gewindewinkel für BSP.F, BSP.P und BSP.Tr beträgt 55°, während er für NPT 60° beträgt.

Rohrgewinde nach amerikanischem Standard:

Amerikanische Standard-Rohrgewinde umfassen fünf Typen:

- NPT: Konische Rohrgewinde für den allgemeinen Gebrauch.

- NPSC: Gerades Innenrohrgewinde für Rohrkupplungen.

- NPTR: Konische Rohrgewinde für Stangenverbindungen.

- NPSM: Gerade Rohrgewinde für mechanische Verbindungen (freie Passung).

- NPSL: Gerade Rohrgewinde für mechanische Verbindungen mit Kontermuttern (lose Passung).

Diese gehören zur Kategorie der nicht dichtenden Rohrgewinde.

- N: Amerikanischer nationaler Standard

- P: Rohr

- T: Konisch

Ferrulenverbindung

Ferrule-Verbindungen wurden in den letzten Jahren in China entwickelt. Das Verbindungs- und Dichtungsprinzip beruht darauf, dass beim Anziehen der Mutter die Klemmhülse zusammengedrückt wird. Durch diese Kompression greift die Kante der Ferrule in die Außenwand des Rohrs ein, während die äußere konische Oberfläche der Ferrule unter Druck eng an der inneren konischen Oberfläche des Fittings anliegt. Dies verhindert effektiv Leckagen und macht es zu einer häufigen Wahl für Instrumente Ventile.

Vorteile der Ferrulenverbindung:

1. Kompakt und leicht: Kleine Größe, geringes Gewicht und einfache Struktur erleichtern den Auf- und Abbau.

2. Starke Verbindung: Geeignet für ein breites Anwendungsspektrum, beständig gegen hohen Druck (bis zu 1000 kg/cm²), hohe Temperatur (bis zu 650 °C) sowie Stöße oder Vibrationen.

3. Materialflexibilität: Kann aus verschiedenen Materialien hergestellt werden und ist daher ideal für korrosionsbeständige Anwendungen.

4. Geringe Präzisionsanforderungen: Erfordert keine hohe Bearbeitungspräzision.

5. Einfache Installation: Besonders praktisch für Installationen in großen Höhen.

Derzeit wird die Ferrulenverbindungsmethode in einigen Ventilprodukten mit kleinem Durchmesser in China verwendet.

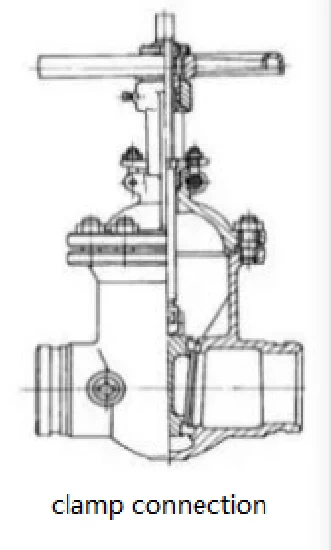

Klemmverbindung

Die Klemmverbindung ist eine Schnellverbindungsmethode, die nur zwei Schrauben erfordert. Es eignet sich für Niederdruckventile, die häufig zerlegt werden müssen, wie z. B. Sanitärventile.

Interne selbstdichtende Verbindung

Bei den zuvor genannten Verbindungsmethoden wird zur Abdichtung eine äußere Kraft eingesetzt, um dem Druck des Mediums entgegenzuwirken. Im Gegensatz dazu nutzt die interne selbstdichtende Verbindung den Druck des Mediums selbst, um eine Abdichtung zu erreichen.

Bei dieser Anschlussart wird der Dichtring innerhalb einer konischen Innenfläche in einem bestimmten Winkel zur mediumszugewandten Seite positioniert. Der Druck des Mediums überträgt sich auf den Innenkegel und dann auf den Dichtring. Auf der abgewinkelten konischen Oberfläche entstehen dadurch zwei Kraftkomponenten: eine parallel zur Mittellinie des Ventilkörpers, nach außen gerichtet, und eine andere, die gegen die Innenwand des Ventilkörpers drückt. Diese letztere Kraft ist die Selbstdichtkraft. Je höher die Je größer der mittlere Druck, desto größer ist die Selbstdichtkraft, wodurch diese Anschlussart für Hochdruckventile geeignet ist.

Im Vergleich zu Flanschverbindungen sparen selbstdichtende Verbindungen erheblich Material und Arbeitsaufwand. Sie erfordern jedoch immer noch ein gewisses Maß an Vorspannung, um die Zuverlässigkeit zu gewährleisten, wenn der Innendruck des Ventils niedrig ist. Ventile mit selbstdichtendem Prinzip werden im Allgemeinen in Hochdruckanwendungen eingesetzt.

Zusätzliche Hinweise zu Ventilanschlüssen:

- Für einige Ventile, insbesondere kleine, die keine Demontage erfordern, ist das direkte Anschweißen an die Rohrleitung eine Option.

- Bestimmte nichtmetallische Ventile verwenden Muffenanschlüsse.

Ventilbenutzer sollten Verbindungstypen basierend auf spezifischen betrieblichen Anforderungen und Anforderungen auswählen:

1. Alle Verbindungsmethoden müssen den einschlägigen Normen entsprechen. Es ist wichtig, die vom Benutzer geforderten Standards klar zu verstehen, um Inkompatibilitäten während der Installation zu vermeiden.

2. Typischerweise verwenden Rohrleitungen und Ventile mit großem Durchmesser Flanschverbindungen, während Rohrleitungen und Ventile mit kleinem Durchmesser häufig Gewindeverbindungen verwenden.

86 512 68781993

86 512 68781993