Versiegelungstechnologie Eine kurze Geschichte der Entwicklung von Asme M- und Y -Faktoren

Versiegelungstechnologie - Eine kurze Geschichte der Entwicklung von Asme M- und Y -Faktoren

Als führender China Titanium Parallel Gate Ventil HerstellerWir erkennen die Bedeutung von ASME -Dichtungsfaktoren (American Society of Mechanical Engineers), die seit über 80 Jahren auf dem Gebiet des Flanschdesigns angewendet werden. Trotz dieser langen Geschichte sind sich nur wenige der Entwicklungsgeschichte hinter diesen Faktoren bewusst. Dieser Artikel wird auf die frühesten Anwendungen zurückkehren und eine eingehende Erklärung der folgenden Evolutionsstadien liefern.

Die Hauptinformationsquelle für diesen Artikel ist das Veröffentlichungsdruck des ASME -Veröffentlichungsdrucks und das Rohrleitungsdesign, das eine Reihe von technischen Papieren zwischen 1927 und 1959 enthält. Zusätzlich werden zeitgenössische technische Daten aufgenommen. Während der Artikel sowohl historische als auch moderne Perspektiven ausgleichen, diskreditiert er auch nicht; Es wird vielmehr die Anwendung relevanter ASME -Faktoren hervorgehoben und die heutigen fortschrittlicheren Designtechnologien eingeführt.

Die ASME -Dichtungsfaktoren werden seit über acht Jahrzehnten häufig im Flanschdesign verwendet, aber ihre Entwicklungsgeschichte ist jedoch relativ unbekannt. Dieser Artikel zielt darauf ab, die Ursprünge und die anschließende Entwicklung im Detail aufzudecken.

Zusammenfassung Konzept

Der Branchenkonsens ist der Ansicht, dass unter einem bestimmten Systemarbeitsdruck eine besondere proportionale Beziehung zwischen der Spannung der Dichtungseinheit besteht, die zur Erzielung einer effektiven Versiegelung erforderlich ist, und dem Betriebsdruck des Systems. Diese Beziehung kann definiert werden als das Gelenkdruckverhältnis, das als potenziell definierender Koeffizient für das Flanschkonstruktion angesehen wird.

Autoren von ASME -Veröffentlichungen haben ausdrücklich festgestellt, dass dieses Konzept, obwohl es abstrakt ist, im Flanschdesign weitgehend angewendet wurde. Aus diesem Konzept wurden zwei Faktoren entwickelt: die anfängliche Montagespannung y (früher als Ertragsfaktor bezeichnet) und das Kontaktverhältnis (Überlappung) M. Genauer gesagt, wurden diese beiden Faktoren später als nicht mehr als nicht-mandatorische Referenzdaten empfohlen, die im Flanschdesign verwendet werden können, um die Bolzenlasten in zwei verschiedenen Szenarien abzuschätzen.

Einschränkungen

Die Autoren von Dichtungslastkonstanten (veröffentlicht 1943) wiesen darauf hin, dass das obige Konzept bei der Anwendung im Flanschdesign im Allgemeinen positive Auswirkungen hatte. Es gibt jedoch auch Kritikpunkte, die sich hauptsächlich mit den Mängel befassen, die bei der Anwendung der M- und Y -Faktoren aufgedeckt wurden.

Der Dichtungsmechanismus von Dichtungen wurde noch nicht vollständig geklärt, und Faktoren wie Temperaturschwankungen der Dichtung wurden in den oben genannten Koeffizienten nicht berücksichtigt. Die Autoren erkannten zu der Zeit an, dass „die derzeit verwendeten Regeln für Dichtungsdesign eine äußerst vereinfachte Lösung für ein komplexes Problem darstellen. Nur ein Teil der wichtigsten grundlegenden Effekte wurde berücksichtigt.“

Zu diesem Zeitpunkt gab es auch andere Kommentare, die darauf hinwiesen, dass Experimente zeigten, dass die M- und Y -Werte nicht tatsächlich Konstanten waren. Einige Stimmen schlugen vor, dass ASME bestimmte Methoden veröffentlichen sollte, um die M- und Y -Werte zu bestimmen, auf diese wurde jedoch nicht reagiert.

Verwirrungspunkte

In Dichtungen und verschraubten Gelenken (1950) wies der Autor darauf hin: „Was rätselhaft ist, dass ich nach der Überprüfung einer relevanten amerikanischen technischen Literatur durch theoretische Analyse oder Experimente keine Papier untersucht habe.“

Der Autor dieses Buches äußerte auch die Hoffnung auf ein formales Testverfahren, um das abstrakte Konzept der Effektivität der Versiegelung besser zu definieren. Er stellte ferner fest, dass der beste Weg, um die Effektivität der gemeinsamen Versiegelung zu definieren, auf maximal zulässigen Leckagen, damit verbundenen Kriterien und entsprechenden Medien beruht.

Jahre später trug dieses Papier zur Entstehung des Konzepts der Versiegelungsklassen bei. Der Teststandard von EN 13555 kategorisiert Versiegelungsklassen als L1.0, L0.1, L0.01 usw. Die Druckgruppe für Druckbehälterdichtungen kategorisiert sie als Klasse der Klasse 1, Klasse 2, Klasse 3 usw. Markl, und stellte fest, dass die ursprüngliche Absicht des Entwurfsausschusses, die die M- und Y -Faktoren einführten, in erster Linie darin bestand, das Design der Flanschstärke zu verbessern.

Dichtungsdichtheit

Formale Dichtungstestverfahren ermöglichen heute eine wissenschaftliche Analyse der Dichtungseigenschaften und klären ihre Beziehung zu den Betriebsbedingungen. Die Dichtungsdichtheit muss durch Berechnungen und Daten unterstützt werden. In Europa ist die Dichtungsdichtheit ein wesentliches Anliegen bei der Konstruktion des Flanschgelenks, die bereits 2001 in den Basis-Flanschkonstruktionsstandard (EN1591-1) integriert wurden.

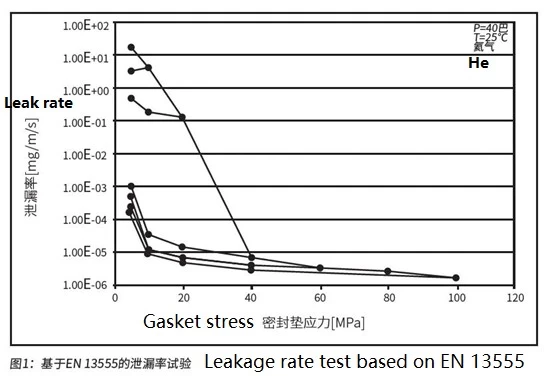

Leider unterscheiden sich die Praktiken in den Vereinigten Staaten. Obwohl vor über 25 Jahren formelle Verfahren zur Dichtungsprüfung eingeführt wurden, wissen Experten, die mit dem Feld vertraut sind, dass der US-amerikanische Druckbehälter-Forschungsrat (PVRC) eine dicht basierende Berechnungsmethode für Bolzenbelastungen bei dichteten Flanschfuhren (PVRC-Methode) bereitgestellt hat. Abbildung 1 zeigt Testkurven basierend auf dem EN 13555 -Standard, der die Dichtungsspannungswerte zeigt, die dem Erreichen spezifischer Spannungsniveaus entsprechen.

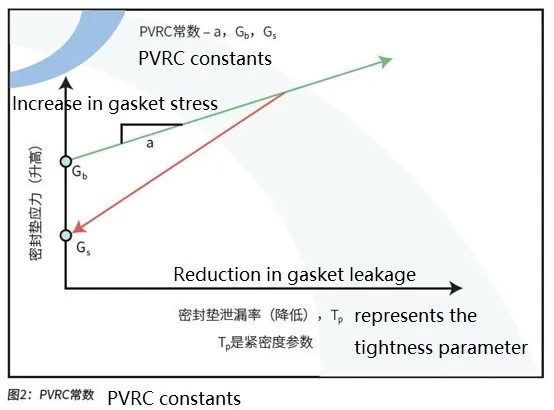

Abbildung 2 zeigt das konstante Beziehungsdiagramm aus den PVRC -Tests. Die Abbildung zeigt auch die spezifische proportionale Beziehung zwischen Enge und Dichtungsspannung. Zu den Parametern, die sich auf Engegefühl beziehen, gehören A, GB und GS, die bestimmte Enge und Klassen darstellen können. Das Testmedium für beide Abbildungen 1 und 2 ist Heliumgas. Bei der Verwendung anderer Medien sollten Anpassungen für das Molekulargewicht und die Viskosität entsprechend vorgenommen werden.

Konflikt mit ASTM -Standards

Um dichtbasierte Bolzenlastparameter in ASME-Druckbehälter zu integrieren, hat ASME eine spezielle Arbeitsgruppe festgelegt. In der dritten Ausgabe einer Einführung in das Design und das Verhalten von verschraubten Gelenken (urheberrechtlich geschützt 1995) empfahl der Autor 1995 die oben genannte Dichtheit basierende Berechnungsmethode in ASME-Standards.

Überraschenderweise muss diese Empfehlung überraschenderweise bis 2022 noch realisiert werden, obwohl einige Branchenunternehmen seit Jahrzehnten seit langem die Methode zur Berechnung der Bolzenbelastung auf der Bolzenlast auf Bolzenbasis angewendet haben. Für den Autor sind dies über zwanzig Jahre vergangen, ganz zu schweigen davon, dass sie an anderer Stelle noch länger länger sind.

Für Ingenieure ist ein Grund für die Einführung der dicht basierenden Berechnungsmethode, dass die aus den M- und Y-Faktoren abgeleiteten Schraubenbelastungen nicht immer zufriedenstellend sind. In einigen Fällen überschreitet die erforderliche Belastung die von M- und Y -Faktoren abgeleiteten Werte.

Offensichtlich konflikt die dicht basierende Berechnungsmethode etwas mit den vorhandenen ASME-Standards. ASME hat dies erkannt und Korrekturen in Abschnitt VIII, Abteilung 1, Nicht-Mandatory-Anhang S-Entwurfsüberlegungen für verschraubte Flanschfuhren vorgenommen. Das Komitee erkennt außerdem an, dass die von M- und Y -Faktoren abgeleiteten Schraubenbelastungen nicht ausreichen, um die Anforderungen an die Dichtheit und die Leckquote zu gewährleisten. In einem Auszug aus dem Anhang heißt es: „… In einigen Fällen müssen in einigen Fällen ein anfänglicher Bolzenvorladung höher als der Konstruktionswert verwendet werden…“

Immer noch ungelöst

Zusammenfassend wirken sich die M- und Y -Faktoren positiv auf die Enge und sind seit vielen Jahren verwendet. Heutzutage verwenden einige Ingenieure ASME-Standards und erkennen gleichzeitig die Zuverlässigkeits- und Versiegelungsvorteile von Bolzenlasten auf dicht basiert. Sie müssen entscheiden, welchen Standard sie aufgrund ihres eigenen Urteils verfolgen sollen. Um die Beziehung zwischen Flansch -Leckagen (und/oder Enge) und den M- und Y -Faktoren besser zu verstehen, wurden in der Branche umfangreiche technische Forschung durchgeführt. Leider muss das Wissen, einschließlich der Bemühungen der ASME -Spezialarbeitsgruppe, noch offiziell in den Druckbehälter -Code aufgenommen.

Für viele ASME-Flanschdesigner bleiben die Bolzenlasten auf Dichtbasis ein vage Konzept. Darüber hinaus fehlen ihnen eine maßgebliche Anleitung, welche Dichtungsklasse bestimmten Medien entspricht.

Lücken füllen

Ebenso unangenehm ist es, dass die Bestimmung der „Über-Design-Last“ den Konstruktionswert unter bestimmten Bedingungen immer noch auf der subjektiven Beurteilung des Designers überschreiten kann. Es ist zu hoffen, dass diese Mängel bald angesprochen werden.

In Bezug auf die Beurteilung und Verhinderung von flüchtigen Emissionen kann die moderne Technologie dies effektiv erledigen - oder sollte -. Die M- und Y-Faktoren und verwandten Berechnungsmethoden, die prominent in EN 13480-3 oder EN 13445-3 aufgeführt sind, helfen Designern jedoch nicht, die Dichtheit zu gewährleisten oder die Flanschemissionen durch Flanschgelenkdesign effektiv zu reduzieren. Im Vergleich dazu können nur die Algorithmen in EN 1591-1 in Kombination mit Dichtungseigenschaften aus EN 13555 zufriedenstellendere Ergebnisse liefern.

86 512 68781993

86 512 68781993