Tecnología de sellado Una breve historia del desarrollo de factores de asme m e y

Tecnología de sellado: una breve historia del desarrollo de los factores de ASME M e Y

Como líder China Titanium paralela a la válvula de puerta, Reconocemos la importancia de los factores de la junta de ASME (Sociedad Americana de Ingenieros Mecánicos), que se han aplicado en el campo del diseño de la brida durante más de 80 años. A pesar de esta larga historia, pocos son conscientes de la historia de desarrollo detrás de estos factores. Este artículo se remontará a las primeras aplicaciones y proporcionará una explicación en profundidad de las etapas evolutivas que siguieron.

La principal fuente de información para este artículo es el buque de presión y el diseño de tuberías de publicación de ASME, que incluye una serie de documentos técnicos escritos entre 1927 y 1959. Además, se incorporan datos técnicos contemporáneos. Si bien el artículo equilibra las perspectivas históricas y modernas, tampoco desacredita; Más bien, destaca la aplicación de factores ASME relevantes e introduce tecnologías de diseño más avanzadas de hoy.

Los factores de la junta de ASME se han utilizado ampliamente en el diseño de la brida durante más de ocho décadas, sin embargo, su historial de desarrollo sigue siendo relativamente desconocido. Este artículo tiene como objetivo descubrir los orígenes y la evolución posterior en detalle.

Concepto abstracto

El consenso de la industria sostiene que, bajo una presión de trabajo específica del sistema, existe una relación proporcional particular entre el estrés de la unidad de la junta requerido para lograr un sellado efectivo y la presión de funcionamiento del sistema. Esta relación se puede definir como la relación de presión articular, considerada un coeficiente de definición potencial útil en el diseño de brida.

Los autores de las publicaciones de ASME han observado específicamente que, aunque este concepto es abstracto, se ha aplicado ampliamente en el diseño de brida. A partir de este concepto, se desarrollaron dos factores: el estrés de ensamblaje inicial (anteriormente llamado factor de rendimiento) y la relación de contacto (superposición) M. Más precisamente, estos dos factores se recomendaron más tarde como datos de referencia no obligatorios, utilizables en el diseño de brida para estimar las cargas de pernos en dos escenarios diferentes.

Limitaciones

Los autores de las constantes de carga de la junta (publicadas en 1943) señalaron que el concepto anterior generalmente ha tenido un impacto positivo cuando se aplica en el diseño de brida. Sin embargo, también existen críticas, que abordan principalmente las deficiencias reveladas en la aplicación de los factores M e Y.

El mecanismo de sellado de las juntas aún no se ha aclarado completamente, y los factores como las variaciones de temperatura de la junta no se consideraron en los coeficientes antes mencionados. Los autores en ese momento reconocieron que "las reglas de diseño de juntas utilizadas actualmente representan una solución extremadamente simplificada a un problema complejo. Solo se ha tenido en cuenta una parte de los efectos fundamentales más importantes".

También hubo otros comentarios en ese momento que indican que los experimentos mostraron que los valores M e Y no eran en realidad constantes. Algunas voces sugirieron que ASME debería publicar métodos específicos para determinar los valores de M e Y, pero esto no se actuó sobre.

Puntos de confusión

En las juntas y las articulaciones atornilladas (1950), el autor señaló: "Lo que es desconcertante es que después de revisar una literatura técnica estadounidense relevante, descubrí que ningún documento estudió las condiciones de sellado de las juntas de las articulaciones atornilladas a través del análisis o experimentación teórica".

El autor de este libro también expresó la esperanza de un procedimiento de prueba formal para definir mejor el concepto abstracto de efectividad del sellado. Además, señaló que la mejor manera de definir la efectividad del sellado de las articulaciones se basa en las máximas tasas de fuga permitidas, criterios relacionados y correspondientes a medios específicos.

Años más tarde, este documento contribuyó a la aparición del concepto de clases de sellado. El estándar de prueba EN 13555 clasifica las clases de sellado como L1.0, L0.1, L0.01, y así sucesivamente. El grupo de pruebas de la junta del recipiente de presión los clasifica como Clase 1, Clase 2, Clase 3, etc. Markl se opuso, afirmando que la intención original del Comité de Diseño que introdujo los factores M e Y era principalmente para mejorar el diseño de la fuerza de la brida.

Opresión de la junta

Hoy, los procedimientos formales de prueba de la junta permiten el análisis científico de las propiedades de la junta y aclaran su relación con las condiciones de funcionamiento. La opresión de la junta debe ser respaldada por cálculos y datos. En Europa, la opresión de la junta es una preocupación clave en el diseño de la articulación de la brida, ya que se ha incorporado al estándar de diseño básico de brida (EN1591-1) ya en 2001.

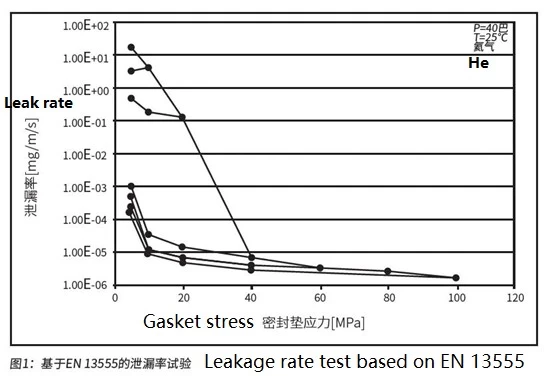

Desafortunadamente, las prácticas en los Estados Unidos difieren. Aunque los procedimientos formales de prueba de opresión de la junta se introdujeron hace más de 25 años, los expertos familiarizados con el campo saben que el Consejo de Investigación de Buques de Presión de EE. UU. (PVRC) ha proporcionado un método de cálculo basado en la tensión para las cargas de pernos en las juntas de brida (método PVRC). La Figura 1 muestra las curvas de prueba basadas en el estándar EN 13555, lo que demuestra los valores de estrés de la junta correspondientes a alcanzar niveles de opresión específicos.

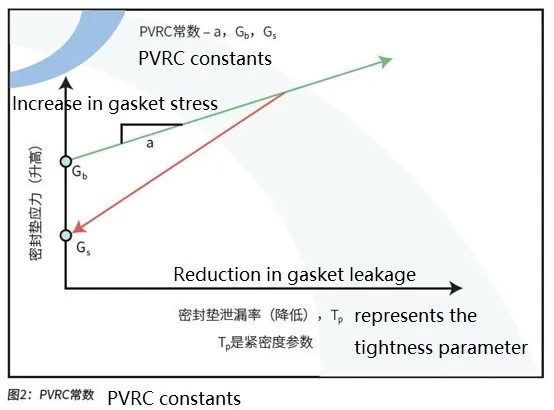

La Figura 2 muestra el gráfico de relación constante de las pruebas de PVRC. La figura también ilustra la relación proporcional específica entre la opresión y el estrés de la junta. Los parámetros relacionados con la opresión incluyen A, GB y GS, que pueden representar valores o clases de tensión particular. El medio de prueba para las Figuras 1 y 2 es el gas de helio. Al usar otros medios, se deben hacer ajustes para el peso molecular y la viscosidad en consecuencia.

Conflicto con los estándares ASTM

Para incorporar los parámetros de carga de pernos basados en la tensión en los códigos de recipientes a presión ASME, ASME estableció un grupo de trabajo especial. En la tercera edición de una introducción al diseño y el comportamiento de las articulaciones atornilladas (derechos de autor de 1995), el autor recomendó incluir el método de cálculo basado en la tensión antes mencionado en los estándares ASME en 1995.

Sorprendentemente, a partir de 2022, esta recomendación aún no se ha realizado, a pesar de que algunas compañías de la industria han estado familiarizadas durante mucho tiempo y han aplicado el método de cálculo de carga de pernos basado en la tensión durante décadas; Para el autor, esto ha pasado más de veinte años, sin mencionar aún más en otro lugar.

Para los ingenieros, una razón para adoptar el método de cálculo basado en la tensión es que las cargas de pernos derivadas de los factores M e Y no siempre son satisfactorias. En algunos casos, la carga requerida excede los valores derivados de los factores M e Y.

Obviamente, el método de cálculo basado en la tensión entra en conflicto un poco con los estándares ASME existentes. ASME ha reconocido esto e ha realizado correcciones en la Sección VIII, División 1, Apéndice S no obligatorio-Consideraciones de diseño para juntas de brida atornilladas. El comité también reconoce que las cargas de pernos derivadas de los factores M e Y son insuficientes para garantizar la opresión de la junta y los requisitos de la tasa de fuga. Un extracto del apéndice establece: "... claramente, al apretar los pernos, en algunos casos es necesario usar una precarga inicial de perno más alto que el valor de diseño..."

Todavía sin resolver

En resumen, los factores M e Y tienen un efecto positivo en la opresión de las articulaciones de la brida atornilladas y han estado en uso durante muchos años. Sin embargo, hoy en día, varios ingenieros usan estándares ASME al tiempo que reconocen la confiabilidad y el sellado de los beneficios de las cargas de pernos basadas en la opresión. Se encuentran teniendo que decidir qué estándar seguir según su propio juicio. Para comprender mejor la relación entre las tasas de fuga de brida (y/o la opresión) y los factores M e Y, se ha realizado una amplia investigación técnica en la industria. Desafortunadamente, el conocimiento adquirido, incluidos los esfuerzos del Grupo de Trabajo Especial de ASME, aún no se ha incorporado oficialmente en el Código de Vesel de presión.

Para muchos diseñadores de bridas ASME, las cargas de pernos a base de tensión siguen siendo un concepto vago. Además, carecen de orientación autorizada sobre la cual la clase de tensión corresponde a medios específicos.

Llenando los vacíos

Igualmente incómodo es que determinar cuánto puede exceder el valor de diseño en condiciones específicas aún se basa en el juicio subjetivo del diseñador. Se espera que estas deficiencias pronto se aborden.

Con respecto a la evaluación y la prevención de emisiones fugitivas, la tecnología moderna puede, o más bien debería, manejar esto de manera efectiva. Sin embargo, los factores M e Y y los métodos de cálculo relacionados, enumerados de manera prominente en EN 13480-3 o EN 13445-3, no ayudan a los diseñadores a garantizar la tensión de la junta o a reducir efectivamente las emisiones fugitivas a través del diseño de la articulación de las bridas. Comparativamente, solo los algoritmos en EN 1591-1 combinados con características de la junta de EN 13555 pueden producir resultados más satisfactorios.

86 512 68781993

86 512 68781993