Estructura y funciones del tambor de vapor de la caldera

Estructura y funciones del tambor de vapor de la caldera

Como componente crítico de los sistemas de calderas, el Válvula de puerta de sello a presión desempeña un papel vital para garantizar la seguridad y la operación confiable. Estrechamente integrado con otras piezas que contienen presión, el tambor de vapor es el cubo central que conecta las tres fases clave de la operación de la caldera: calentamiento, evaporación y sobrecalentamiento. La transformación del agua de alimentación en vapor sobrecalentado calificado requiere la finalización de los tres procesos. El economizador maneja el calentamiento del agua de alimentación en agua saturada, el evaporador facilita el cambio de fase al vapor saturado y el sobrecalentador lleva el vapor a la condición sobrecalentada requerida. El tambor de vapor conecta estas etapas: recibe agua de alimentación del economizador, forma un bucle de circulación con la superficie de calentamiento de evaporación y ofrece vapor saturado al sobrecalentador.

Funciones del tambor de vapor

Como el nodo central entre los procesos de calefacción, evaporación y sobrecalentamiento, el tambor de vapor realiza varias funciones esenciales:

Almacenamiento y almacenamiento de energía: el tambor de vapor contiene un cierto volumen de agua y vapor, actuando como un depósito de energía. Durante las fluctuaciones de carga, equilibra el desajuste entre la evaporación y las velocidades de alimentación y estabiliza la variación de la presión de vapor.

Garantía de calidad de vapor: el tambor de vapor está equipado con separadores de agua de vapor, dispositivos de purificación de vapor, sistemas de dosificación y válvulas de explotación para garantizar la pureza del vapor y proteger el sistema de calderas.

Operación segura: se instalan múltiples instrumentos de seguridad, incluidos los medidores de nivel de agua, los indicadores de presión, las válvulas de exploración de emergencia y las válvulas de seguridad, para monitorear y proteger la operación de la caldera.

Descripción general del sistema de tambor de vapor

1. El tambor de vapor se conecta con el intercambiador de calor a través de tubos elevadores y descendentes, formando un bucle de circulación natural donde la mezcla de vapor se eleva y el agua más fría regresa por gravedad. En los sistemas de circulación forzada, las bombas de agua de alimentación mantienen el nivel directamente.

2. El tambor incluye sistemas incorporados de separación y revelación de agua de vapor para garantizar una alta calidad de vapor.

3. Con capacidad de agua significativa e inercia térmica, el tambor de vapor ayuda a amortiguar las variaciones de presión durante los cambios de carga.

4. La instrumentación montada en el tambor garantiza el monitoreo y la respuesta en tiempo real para la seguridad de la caldera.

5. El tambor de vapor actúa como un recipiente de equilibrio de presión, soportando el flujo en circuitos de pared refrigerados por agua.

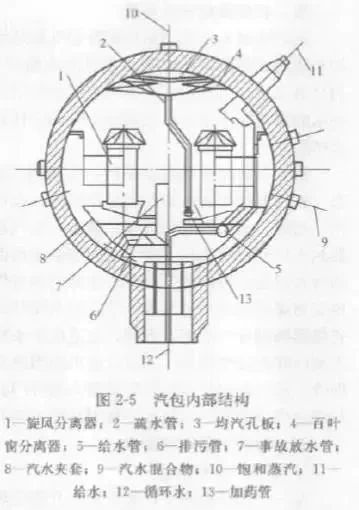

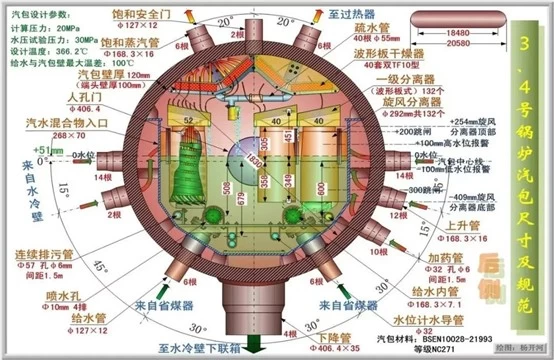

Estructura de tambor de vapor

El tambor de vapor consta de tres componentes internos clave:

Dispositivos de separación de vapor

Equipo de purificación de vapor

Sistemas de desagüe de exploración, dosificación y emergencia

Principios de separación:

Separación por gravedad basada en diferencias de densidad

Separación inercial a través del cambio direccional

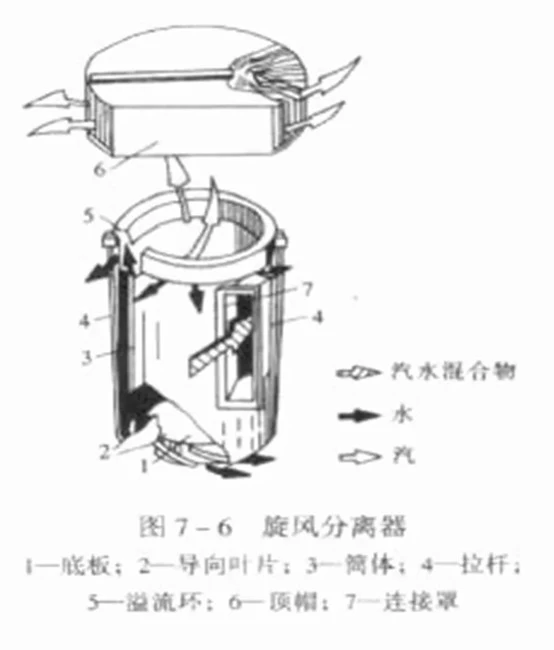

Separación centrífuga a través del movimiento de vórtice

Separación de adhesión donde las películas de agua en las paredes fluyen hacia abajo

Los dispositivos incluyen separadores de ciclones (hechos de acero de 2 a 3 mm), separadores de tipo deflectores y placas perforadas. Los separadores de ciclones utilizan entrada tangencial y fuerza centrífuga para separar el agua y el vapor. La separación de varias etapas garantiza una alta pureza de vapor antes de que el vapor salga del tambor.

Operación de tambor de vapor

1. La mezcla de agua de vapor ingresa a través de los elevadores y fluye a pasajes anulares formados con placas deflectores, permitiendo una transferencia de calor uniforme y minimizando el estrés térmico durante el inicio de la caldera.

2. La separación de la primera etapa ocurre en los separadores de ciclones a través de efectos inerciales.

3. La humedad creciente se captura en placas de tipo ondas en la segunda etapa, utilizando la adhesión de la pared.

4. La tercera etapa emplea la separación de gravedad en la sección de purificación de vapor para eliminar las sales y gotas restantes.

5. El vapor purificado se enruta desde la parte superior del tambor de vapor hasta la sección del sobrecalentador.

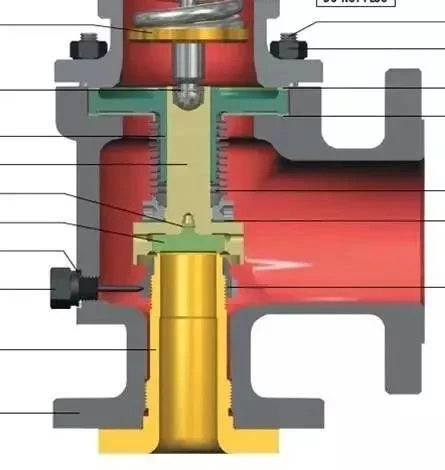

Válvulas de seguridad en el tambor de vapor

Para garantizar la seguridad, los tambores de vapor con capacidades superiores a 0.5 T deben estar equipadas con dos válvulas de seguridad, establecidas a diferentes presiones, más lento para controlar el vapor sobrecalentado y más alto para la presión del tambor. Se utilizan tapas de válvula de tipo abierta para la disipación de calor, y las palancas se instalan para el alivio manual en caso de mal funcionamiento. Se prefieren las válvulas de seguridad de tipo fuelle para mejorar el equilibrio de backpresas y evitar el levantamiento prematuro.

Dispositivos de purificación de vapor

La limpieza de vapor se basa en la interacción entre el agua de baja sal y el vapor con alta sal, alentando la transferencia de sal al agua y reduciendo el arrastre mecánico. La mala calidad de vapor puede resultar en:

Escala en turbinas e intercambiadores de calor

Transferencia de calor reducida, sobrecalentamiento de tuberías y pérdida de eficiencia

Mal funcionamiento de la válvula y restricción de flujo en turbinas

Erosión de cuchilla y pérdida de eficiencia

Vibración debido a depósitos desiguales

Por lo tanto, la calidad del vapor es crítica para la confiabilidad del sistema.

Sistemas de revelación

Los tambores de vapor generalmente usan una explosión continua e intermitente:

La revelación continua elimina el agua de alta concentración para controlar los niveles de sal y azufre. Suele establecer 200–300 mm por debajo del nivel normal del agua.

La exploración intermitente elimina el lodo e impurezas cada 8–24 horas durante 0.5-1 minutos, a tasas superiores al 1%, para evitar la acumulación y mantener la calidad del vapor.

Dosificación química en tambores de vapor

Aunque el agua de alimentación está pretratada, todavía contiene impurezas que se concentran con el tiempo. La dosificación química, típicamente fosfato de sodio (Na₃po₄), se agrega para reaccionar con sales de calcio y magnesio, formando lodo no adherente. También ayuda a regular los niveles de pH dentro de los límites operativos seguros.

Exploración de emergencia

La tubería de revelación de emergencia no está diseñada para vaciar el tambor de vapor por completo. Se usa para reducir rápidamente el nivel del agua durante incidentes como el sobrecargado o el traspaso de espuma. La tubería se abre a la altura normal del nivel del agua y permite que el agua se descargue hasta ligeramente por debajo de este nivel, evitando que el vapor escape innecesariamente. El monitoreo cercano es esencial durante el uso para evitar la pérdida excesiva de vapor y garantizar la seguridad del sobremarchador.

86 512 68781993

86 512 68781993