Ventilschmiedewissen (Teil 1)

Ventilschmiedewissen (Teil 1)

Gießen und Schmieden sind zwei unterschiedliche Herstellungsprozesse.

Gießen beinhaltet die Umwandlung geschmolzenes, formloses Metalls in feste Komponenten mit definierten Formen. Ein Gussventil wird hergestellt, indem Metall in eine Form gegossen wird, um den Ventilkörper zu bilden.

Das Schmieden hingegen wird hauptsächlich bei hohen Temperaturen durch Kompression und Formung durchgeführt. Dieser Prozess verfeinert die Kornstruktur des Metalls. Ein geschmiedetes Ventil wird durch Hämmern oder Drücken des Materials in die gewünschte Form gebildet.

Kokinns als einer von China Titanium -Tor -Ventilhersteller Wir können die geschmiedeten Titan -Torventile entwerfen und herstellen.

Schmiedetypen

(1) Klassifizierung durch Verformungstemperatur

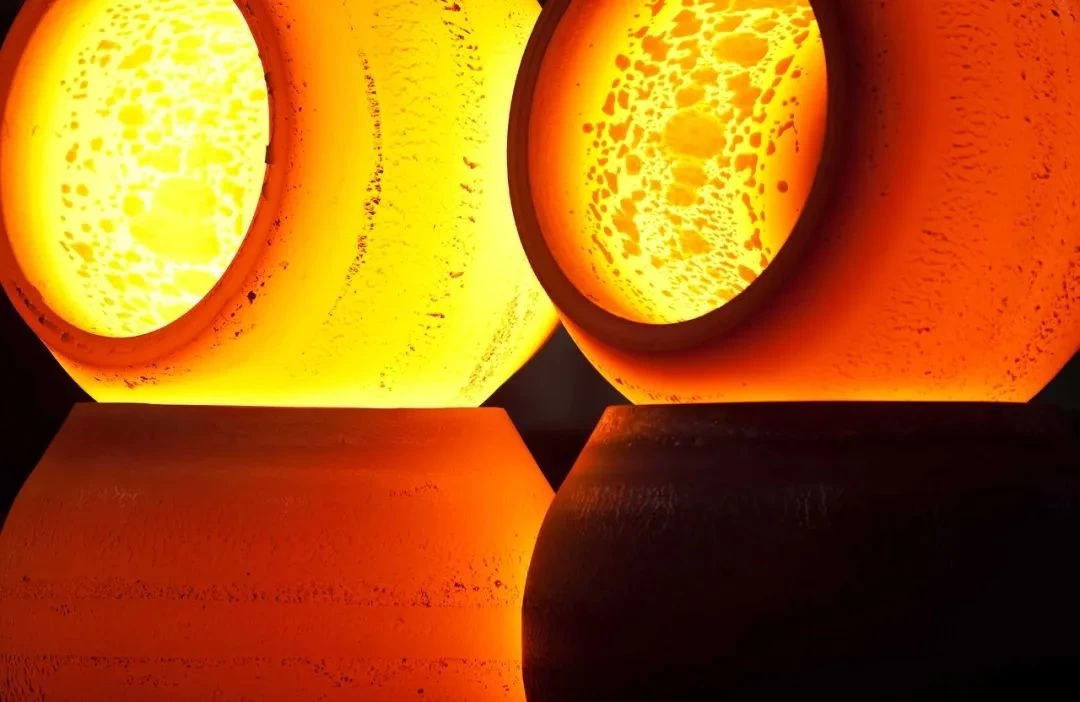

Wenn die Temperatur 300–400 ° C überschreitet (der blaue Brechernstahlbereich) und 700–800 ° C erreicht, fällt der Verformungswiderstand des Materials stark ab, und seine Formbarkeitsfähigkeit verbessert sich erheblich. Abhängig vom Temperaturbereich während des Schmiedens und der Qualitäts- und Prozessanforderungen der geschmiedeten Teile können geschmiedet werden, um sich in Kalt- und Warm- und Heißzuschmiedung zu erwärmen und zu heißen und zu verzichten.

Die anfängliche Rekristallisationstemperatur von Stahl beträgt ungefähr 727 ° C, 800 ° C werden jedoch üblicherweise als praktische Trennlinie verwendet:

Das Schmieden über 800 ° C wird als heißes Schmieden angesehen.

Das Schmieden zwischen 300 ° C und 800 ° C wird als warmes Schmieden oder halbheißer Schmieden bezeichnet.

Das Schmieden bei Raumtemperatur ohne Erhitzen wird als kaltes Schmieden bezeichnet.

Bei niedrigeren Temperaturen ist die dimensionale Änderung der geschmiedeten Teile minimal. Das Schmieren von unter 700 ° C erzeugt eine geringere Skalierung und vermeidet die Dezarbisierung der Oberflächen. Solange die Bildungsenergie innerhalb zulässiger Grenzen liegt, kann kaltes Schmieden eine hervorragende Genauigkeit und Oberflächenbeschaffung erzielen. Warmes Schmieden unter 700 ° C kann auch hohe Präzisionsteile erzeugen, wenn Temperatur und Schmierung/Kühlung gut kontrolliert werden.

Heißes Schmieden mit seiner niedrigen Energie- und Verformungsbeständigkeit eignet sich für die Herstellung großer, komplexförmiger Schmiedel. Für hochpräzise heiße Schmieden wird der Prozess normalerweise bei 900–1000 ° C durchgeführt. Die Verbesserung des Arbeitsumfelds von heißem Schmieden muss jedoch Aufmerksamkeit geschenkt werden. Das Leben in heißem Schmieden (2.000 bis 5.000 Stücke) ist im Allgemeinen kürzer als das in warmen Schmieden (10.000 bis 20.000) oder kaltes Schmieden (20.000 bis 50.000), aber heiße Schmieden ermöglicht eine größere Flexibilität und niedrigere Kosten.

Kaltes Schmieden induziert plastische Verformungen und Härtung und härtet und platziert hohe Belastungen beim Schmiedingern. Daher sind hochfeste Stanze und hartem Schmierfilme erforderlich, um Verschleiß und Kleben zu verhindern. Um das Knacken des Werkstücks zu verhindern, kann ein mittleres Glühen erforderlich sein, um die Verformbarkeit wiederherzustellen. Die Phosphatbeschichtung wird üblicherweise angewendet, um eine wirksame Schmierung aufrechtzuerhalten. Bei der kontinuierlichen Verarbeitung unter Verwendung von BAR- oder Spulenbeständen ist die Querschnittsschmierung derzeit nicht möglich, und die Forschung wird an der Anwendbarkeit von Schmierstoffbasis auf Phosphatbasis fortgesetzt.

(2) Klassifizierung durch Materialbewegung

Gemäß der Bewegung des Billet während des Schmiedens kann der Prozess in die folgenden Typen unterteilt werden: Open-Die-Schmieden (freie Schmieden), Störungen, Extrusion, Schmiede, Schmieden und geschlossenes Verbrechen.

1. Open-Die-Schmieden (kostenloses Schmieden)

Definition: Eine Schmiedemethode, bei der das Metall unter wiederholtem Aufprall oder Druck zwischen flachen oder einfachen Stanze einer Deformation erfährt, die es frei in alle Richtungen fließen lässt, um die gewünschte Form und die mechanischen Eigenschaften zu bilden. Es wird allgemein als freies Schmieden bezeichnet.

Eigenschaften: Open-Die-Schmieden erfordert einfache Werkzeuge und Ausrüstung, die eine gute Vielseitigkeit und niedrige Kosten bieten. Im Vergleich zu Gussbläsen eliminiert Open-Die-Schmieden interne Defekte wie Schrumpfhöhlen, Porosität und Einschlüsse, was zu überlegenen mechanischen Eigenschaften führt. Das Verfahren eignet sich zur Herstellung einfacher Formen und ist besonders wichtig für die Herstellung großer und kritischer Komponenten in schweren Maschinen.

Typen: Open-Die-Schmieding beinhaltet manuelles Schmieden und Maschinenfesting. Manuelles Schmieden ist eine geringe Effizienz und eine hohe Arbeitsintensität, die normalerweise für Reparaturen oder kleine Schmiedelmaps kleiner in kleiner Größe verwendet wird. In der modernen industriellen Produktion ist das Maschinenfürferung zur Hauptmethode geworden und ist besonders wichtig für die Herstellung von schweren Maschinen. Die Form und Genauigkeit des Endprodukts hängen weitgehend von der Fähigkeit des Bedieners ab.

Hauptausrüstung: Ausrüstung, die in Open-Die-Schmieden verwendet wird, umfasst Schmieden von Hämmern und hydraulischen Pressen. Schmieden Hämmer umfassen Lufthämmer und Dampf-Luft-Hämmer. Einige Einrichtungen verwenden auch einfachere, wirtschaftlichere Geräte wie Frühlingshämmer, Bretthämmer, Hebelhämmer und Drahthämmer. Hydraulische Pressen verwenden einen statischen Druck aus Flüssigkeit, um den Billet zu verformen, und sind die einzige geeignete Methode zur Herstellung großer Schmiedetaten.

Grundlegende Operationen: Open-Die-Schmiede umfasst Operationen wie Störungen, Zeichnen, Stanzen, Biegen, Verdrehen, Versatz, Schneiden und Schmiedeschweißen.

2. schmieden

Definition: Die Schmiede bezieht sich auf den Prozess der Gestaltung eines beheizten Billetes mit einem Würfel auf spezialisierten Schmiedensgeräten zur Bildung präzisionsförmiger Schmiedelemente. Diese Methode erzeugt Komponenten mit hoher dimensionaler Genauigkeit, minimaler Bearbeitungszulagen und komplexen Geometrien, wodurch sie sehr produktiv ist.

Merkmale: Die Schmiede verwendet Stempel, die auf Schmieden von Hämmern oder Drücken montiert sind, um Metallknüppel zu verformen. Es ist durch hohe Effizienz, verringerte Arbeitsintensität, präzise Abmessungen, kleine Bearbeitungszulage und die Fähigkeit zur Bildung komplexer Teile gekennzeichnet. Es ist für die Massenproduktion geeignet. Es erfordert jedoch spezielle Schmiedegeräte und kostengünstige Stanze, was es weniger für die Produktion kleiner oder einteiliger Produkte geeignet ist.

Typen: Basierend auf den verwendeten Geräten kann die Schmiedeschmieding eingeteilt werden in:

Hammer Die schmieden

Crank Press sterben schmieden

Flache Würfel schmieden

Reibungspresse sterben Schmieden usw.

Die Konstruktion sterben: Die Schmiede verwendet obere und untere Würfelblöcke, um einen Schimmelpilzhöhle zu bilden, der der Arbeitsteil des Stempels ist. Der Hohlraum wird zwischen den oberen und unteren Stimmungen aufgeteilt. Die Sterben werden mit Schwalbenschwanz- und Keilmechanismen (Teile 1 und 2) am Hammerbeil und der Workbench montiert, geführt von Verriegelungsmechanismen (Teil 3) oder Leitfaden, um eine Fehlausrichtung zu verhindern. Der Billet verformt sich nach der Hohlraumform.

Prozessschritte: Der Schmiedevorgangsprozess umfasst in der Regel leere Vorbereitung, Vorab- und endgültige Schmieden. Der endgültige Würfelhöhle ist nach den Abmessungen, der Form und den erforderlichen Toleranzen des fertigen Schmiedens konzipiert.

(3) Klassifizierung durch die Bewegung

Gemäß dem Bewegungsmodus des Schmiedens können Schmiedensprozesse in Rotary Swaging, Orbital -Schmieden, Rollschmieden, Keilkreuzrollen, Ringrollen und Schiefern eingeteilt werden. Prozesse wie Rotationsschwunken, Orbitalschmied und Ringrollen können auch in Präzisionsfälschen angewendet werden. Zur Verbesserung der Materialnutzung werden häufig als Vorformungsprozesse für längliche Materialien häufig ein Rollfischen und das Querlaufen verwendet. Ähnlich wie bei Open-Die-Schmieden ist das Rotary-Schmieden auch eine Art lokaler Form, und einer seiner Vorteile ist, dass das Schmieden mit relativ kleinen Kräften im Vergleich zur Größe des geschmiedeten Teils erreicht werden kann. Wie bei Open-Die-Schmieden neigt das Material jedoch dazu, sich von der Würfeloberfläche in Richtung freier Oberfläche auszudehnen, was es schwierig macht, die dimensionale Genauigkeit aufrechtzuerhalten. Durch die Computerkontrollierung der Bewegungsrichtung der Stanze und des Rotationsschmiedeprozesses wird es möglich, komplexe, hochpräzise Teile mit niedrigeren Schmiedenskräften zu produzieren-zum Beispiel verschiedene großgrößte Turbinenblätter.

Das Bewegungsmuster und das Grad der Frisur des Schmiedens sterben je nach Ausrüstung. Basierend darauf, wie die Verformung in der untersten Mitte eingeschränkt wird, kann Schmiedegeräte in vier Arten unterteilt werden:

Kraftbegrenzte Schmieden: Hydraulische Pressen, bei denen der RAM direkt durch hydraulischen Druck angetrieben wird.

Quasi-Stroke-Begrenzungs-Schmiede: Hydraulische Pressen, die Kurbel- und Verknüpfungsmechanismen antreiben.

Hub-begrenzte Schmiede: Mechanische Pressen, die durch Kurbel-, Verknüpfungs- und Keilmechanismen angetrieben werden.

Energiebegrenzungsschmied: Schraubenpressen und Reibungen unter Verwendung von Schraubenmechanismen.

Um eine hohe Präzision zu erzielen, ist es wichtig, Überladung in der unteren Mitte zu verhindern und die Geschwindigkeit zu steuern und zu sterben. Diese Faktoren beeinflussen direkt die Toleranz, Formgenauigkeit und das Leben. Um die Genauigkeit aufrechtzuerhalten, müssen außerdem die RAM-Leitfeier eingestellt, die Steifigkeit sicherstellen, das untere Zentrum fein abtounen und Hilfsübertragungsmechanismen verwenden.

Darüber hinaus können nach der Richtung der RAM-Bewegung Schmiedensmaschinen als vertikale oder horizontale Bewegung eingestuft werden (wobei letztere zum Schmieden langer Teile, Teile, die Schmierung und Kühlung und Hochgeschwindigkeitsproduktion erfordern) geeignet sind. Die Verwendung von Kompensationsgeräten kann Bewegungen in andere Richtungen hinzufügen. Jeder Schmiedemodus unterscheidet sich in Bezug auf die erforderliche Schmiedenkraft, Prozesse, die Materialnutzung, die Produktivität, die dimensionale Toleranz und die Schmierung/Kühlmethoden - diese Faktoren beeinflussen auch den Grad der Automatisierung.

Bedeutung des Schmiedens

Das Schmieden ist eine der Hauptmethoden zur Herstellung mechanischer Teilblanks in der Maschinenherstellungsindustrie. Es vermittelt nicht nur Teilen die gewünschte Form, sondern verbessert auch die innere Struktur von Metallen und verbessert sowohl die mechanischen als auch die physikalischen Eigenschaften. Die meisten kritischen Komponenten, die eine hohe Festigkeit und Zuverlässigkeit erfordern, werden durch Schmieden hergestellt. Beispiele hierfür sind Turbinengeneratorwellen, Rotoren, Streifer, Blätter, Stützringe, große Hydraulikpressesäulen, Hochdruckzylinder, Rollmühlenbrötchen, Brennmotor-Kurbelwellen, Verbindungsstäbe, Zahnräder, Lager und wesentliche Komponenten in der Verteidigungsindustrie wie künstlerischen Fässern.

Daher wird das Schmieden in Branchen, einschließlich Metallurgie, Bergbau, Automobil, Traktoren, landwirtschaftliche Maschinen, Erdöl, Chemikalie, Luft- und Raumfahrt, Luftfahrt und Waffenherstellung, weit verbreitet. Selbst im täglichen Leben spielt das Schmieden eine wichtige Rolle. Bis zu einem gewissen Grad dienen die jährliche Ausgabe von Schmiedungen, der Anteil der Schmiede bei der Gesamtschmiedenleistung, die Größe und Menge der Schmiedensgeräte als Indikatoren für die industrielle Fähigkeit eines Landes.

Schmiedensmaterialien

Materialien, die zum Schmieden verwendet werden, sind hauptsächlich verschiedene Grade von Kohlenstoffstählen und Legierungsstählen, gefolgt von Aluminium, Magnesium, Kupfer, Titan und ihren Legierungen. Das Material kann als Stangenbestand, Barren, Metallpulver oder flüssiges Metall beginnen. Das Schmiedeverhältnis, das das Verhältnis der Querschnittsfläche vor der Verformung zu dem nach der Verformung ist, ist ein Schlüsselindikator. Die ordnungsgemäße Auswahl des Schmiedensverhältnisses, Heiztemperatur und Einweichenzeit, anfängliche und endgültige Schmiedenstemperaturen, Verformungsbetrag und Verformungsgeschwindigkeit ist für die Verbesserung der Produktqualität und die Reduzierung der Kosten von wesentlicher Bedeutung.

Klein- und mittelgroße Schmiedeteile werden normalerweise aus runden oder quadratischen Stangenbeständen hergestellt. Die Stangenbestand verfügt über eine gleichmäßige Kornstruktur, gute mechanische Eigenschaften, genaue Form und Abmessungen sowie eine hohe Oberflächenqualität, wodurch sie für die Massenproduktion ideal ist. Solange die Heiztemperatur- und Verformungsbedingungen ordnungsgemäß kontrolliert werden, können hervorragende Schmiedelemente mit relativ geringer Verformung erzeugt werden.

Ingots werden im Allgemeinen für große Schmiedeteile verwendet. Da Barren As-Cast-Strukturen mit groben Säulenkörnern und zentrale Porosität aufweisen, benötigen sie eine signifikante plastische Verformung, um die Kornstruktur zu verfeinern und interne Hohlräume zu konsolidieren, um wünschenswerte mechanische Eigenschaften zu erreichen.

Pulvermetallurgie -Vorforschungen - kompatisiert und gesintert - können mit blitzlosen Würfel unter heißen Bedingungen geschmiedet werden, um Pulverabgänge zu produzieren. Diese Teile weisen die Dichte nahe an konventionelle Schmiedeteile auf und besitzen gute mechanische Eigenschaften. Eine hohe Präzision ermöglicht auch reduzierte Bearbeitungsanforderungen. Pulverabgiagen haben einheitliche innere Strukturen und keine Segregation, was sie für kleine Zahnräder und ähnliche Teile geeignet macht. Die Kosten für Metallpulver sind jedoch viel höher als die des normalen Barbestands und begrenzen ihre weit verbreitete Verwendung.

Bei flüssigem Metallschmied wird flüssiges Metall in einen Würfelhöhle gegossen und unter statischer Druck verfestigt. Unter Druck erfährt es Kristallisation, Fluss, plastische Verformung und endgültige Formen, was zu Schmiedelemente mit der gewünschten Form und Leistung führt. Das Schmieden von Flüssigmetall ist ein Prozess, der zwischen dem Guss und herkömmlichen Würfelfischen liegt und besonders für die Herstellung komplexer, dünnwandiger Komponenten geeignet ist, die mit traditionellen Methoden schwer zu schmieden sind.

Neben üblichen Schmiedematerialien wie Kohlenstoff- und Legierungsstählen werden auch Schmieden und Rollen für Deformations-Superlegierungen wie Eisenbasis, Nickelbasis und Kobaltbasis verwendet. Diese Legierungen haben jedoch relativ schmale Plastikbereiche, was das Schmieden schwieriger macht. Für solche Materialien müssen Heiztemperatur, anfängliche Schmiedenstemperatur und endgültige Schmiedenstemperatur streng kontrolliert werden.

86 512 68781993

86 512 68781993