Conocimiento de forjado de válvula (Parte 1)

Conocimiento de forjado de válvula (Parte 1)

La fundición y la forja son dos procesos de fabricación distintos.

La fundición implica transformar metal fundido y sin forma en componentes sólidos con formas definidas. Se produce una válvula fundida vertiendo metal en un molde para formar el cuerpo de la válvula.

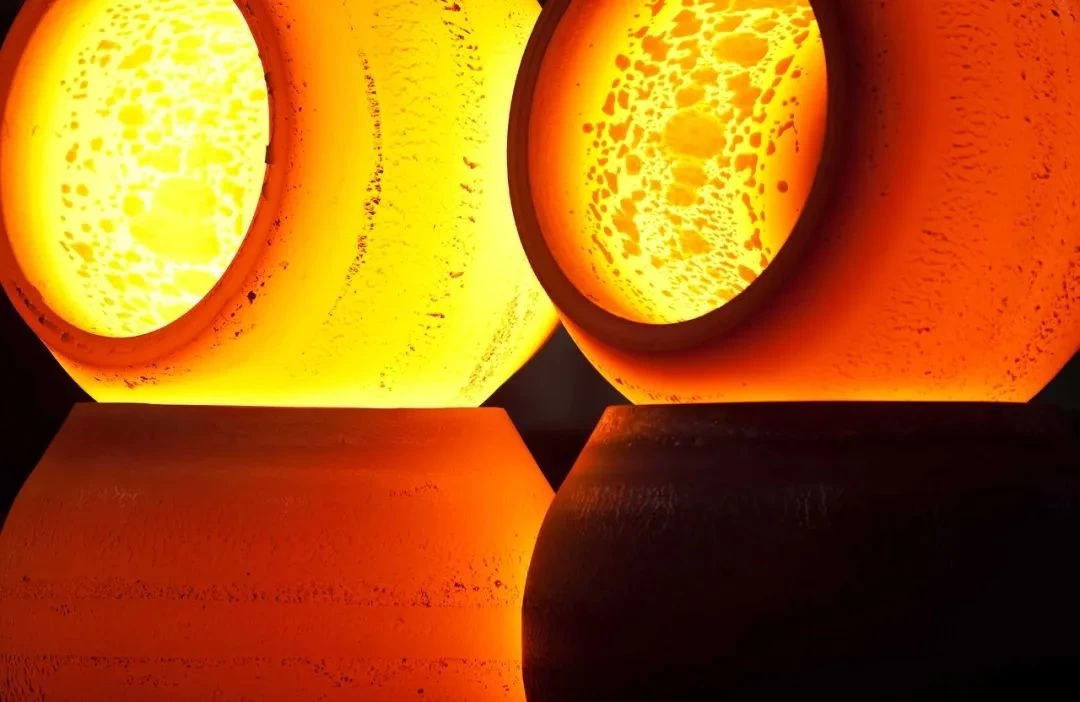

La falsificación, por otro lado, se realiza principalmente a altas temperaturas a través de la compresión y la configuración. Este proceso refina la estructura de grano del metal. Se forma una válvula forjada golpeando o presionando el material en la forma deseada.

Cowinns como uno de Fabricante de la válvula de puerta de titanio de China , podemos diseñar y fabricar las válvulas de puerta de titanio forjadas.

Tipos de forja

(1) Clasificación por temperatura de deformación

Cuando la temperatura excede los 300–400 ° C (el rango de acero de la fragilidad azul) y alcanza 700–800 ° C, la resistencia de deformación del material cae bruscamente, y su formabilidad mejora significativamente. Dependiendo del rango de temperatura durante la falsificación y los requisitos de calidad y proceso de las partes forjadas, la falsificación puede clasificarse en la falsificación fría, la freelegia calurosa y la forja caliente.

La temperatura de recristalización inicial del acero es de aproximadamente 727 ° C, pero 800 ° C se usan comúnmente como una línea divisoria práctica:

La falsificación de más de 800 ° C se considera forja en caliente;

La falsificación entre 300 ° C y 800 ° C se llama forja caliente o falsificación semi-caliente;

La falsificación a temperatura ambiente sin calefacción se conoce como forja en frío.

A temperaturas más bajas, el cambio dimensional de las piezas forjadas es mínimo. La falsificación por debajo de 700 ° C genera menos escala y evita la descarburización de la superficie. Por lo tanto, siempre que la energía de formación esté dentro de los límites permitidos, la forja en frío puede lograr una excelente precisión dimensional y acabado superficial. La falsificación caliente por debajo de 700 ° C también puede producir piezas de alta precisión si la temperatura y la lubricación/enfriamiento están bien controlados.

La forja caliente, con su baja resistencia a la energía y la deformación, es adecuada para producir grandes parlotes de forma compleja. Para las paradas de alta precisión, el proceso generalmente se realiza a 900–1000 ° C. Sin embargo, se debe prestar atención a mejorar el ambiente de trabajo de la forja en caliente. Die Life in Hot Forging (2,000–5,000 piezas) es generalmente más corta que la de forja cálida (10,000–20,000) o la forja en frío (20,000–50,000), pero la forja caliente permite una mayor flexibilidad y costos más bajos.

La falsificación fría induce la deformación plástica y el endurecimiento del trabajo, colocando cargas altas en los troqueles de falsificación. Por lo tanto, se requieren troqueles de alta resistencia y películas lubricantes duras para evitar el desgaste y la adhesión. Para evitar el agrietamiento de la pieza de trabajo, el recocido intermedio puede ser necesario para restaurar la deformabilidad. El recubrimiento de fosfato se aplica comúnmente para mantener una lubricación efectiva. En el procesamiento continuo usando stock de barra o bobina, la lubricación transversal no es factible actualmente, y la investigación está en curso sobre la aplicabilidad de los lubricantes basados en fosfato.

(2) Clasificación por movimiento material

Según el movimiento de la palanquilla durante la forja, el proceso se puede dividir en los siguientes tipos: falsificación de morada abierta (forja libre), molesto, extrusión, forjado, forja de muerte cerrada y subida cerrada.

1.

Definición: un método de forja en el que el metal sufre deformación bajo impacto o presión repetidos entre los troqueles de forma plana o simple, lo que le permite fluir libremente en todas las direcciones para formar la forma deseada y las propiedades mecánicas. Se conoce comúnmente como falsificación gratuita.

Características: la falsificación de matrícula abierta requiere herramientas y equipos simples, ofreciendo una buena versatilidad y bajo costo. En comparación con los espacios en blanco fundidos, la falsificación de muerte abierta elimina los defectos internos como las cavidades de contracción, la porosidad e inclusiones, lo que resulta en propiedades mecánicas superiores. El proceso es adecuado para producir formas simples y es particularmente importante en la fabricación de componentes grandes y críticos en maquinaria pesada.

Tipos: la falsificación de muerte abierta incluye forja manual y forja de máquinas. La forja manual es baja en eficiencia y alta en la intensidad del trabajo, típicamente utilizado para reparaciones o largas paradas de tamaño pequeño. En la producción industrial moderna, la forja de máquinas se ha convertido en el método principal y es especialmente vital en la fabricación de maquinaria pesada. La forma y la precisión del producto final dependen en gran medida de la habilidad del operador.

Equipo principal: el equipo utilizado en la forja de muerte abierta incluye forjadas de martillos y prensas hidráulicas. Los martillos forjados incluyen martillos de aire y martillos de vapor. Algunas instalaciones también utilizan equipos más simples y económicos, como martillos de primavera, martillos de tablero, martillos de palanca y martillos de alambre. Las prensas hidráulicas usan la presión estática del fluido para deformar el tocho y son el único método adecuado para producir grandes parlantes.

Operaciones básicas: la falsificación de matrícula abierta implica operaciones como molestar, dibujar, golpear, doblar, torcer, compensar, cortar y soldar por fragua.

2. Die Forging

Definición: La fugación de troquel se refiere al proceso de dar forma a un tocho calentado utilizando un troquel en equipos de forjado especializado para formar perdidas en forma de precisión. Este método produce componentes con alta precisión dimensional, subsidio de mecanizado mínimo y geometrías complejas, lo que lo hace altamente productivo.

Características: Die Forging utiliza troqueles montados en martillos o prensas para deformar billets de metal. Se caracteriza por una alta eficiencia, una intensidad laboral reducida, dimensiones precisas, una pequeña asignación de mecanizado y la capacidad de formar piezas complejas. Es adecuado para la producción en masa. Sin embargo, requiere equipo de forjado especial y troqueles de alto costo, lo que lo hace menos adecuado para la producción de lotes pequeños o una sola pieza.

Tipos: basado en el equipo utilizado, la fugación de troquel se puede clasificar en:

Martillo forros

Crank Press Die Forging

Forjado de diedra plana

Forgir de la prensa de fricción, etc.

Construcción de die: la fultería de die utiliza bloques de troqueles superiores e inferiores para formar una cavidad de moho, que es la parte de trabajo de la matriz. La cavidad se divide entre los troqueles superior e inferior. Los troqueles se montan utilizando mecanismos de cola de milano y cuña (partes 1 y 2) en el yunque de martillo y el banco de trabajo, guiados por mecanismos de bloqueo (Parte 3) o guía postes para evitar la desalineación. El tocho se deforma de acuerdo con la forma de la cavidad.

Pasos de proceso: El proceso de falsificación de matriz generalmente incluye preparación en blanco, preforción y forja final. La cavidad final de la matriz está diseñada de acuerdo con las dimensiones, la forma y las tolerancias requeridas de la falsificación terminada.

(3) Clasificación por movimiento de die

Según el modo de movimiento de los troqueles de forjado, los procesos de forjado se pueden clasificar en el swaging giratorio, la falsificación orbital, la falsificación de rollo, el rodillo cruzado de cuña, el rodamiento de anillo y el rodaje de sesgo. Los procesos como el swaging rotativo, la falsificación orbital y el rodamiento de anillo también se pueden aplicar en forja de precisión. Para mejorar la utilización del material, la forja de rollo y el rodillo cruzado a menudo se usan como procesos de preformación para materiales alargados. Similar a la falsificación de muerte abierta, la falsificación rotativa también es un tipo de formación local, y una de sus ventajas es que la falsificación se puede lograr con fuerzas relativamente pequeñas en comparación con el tamaño de la parte forjada. Sin embargo, al igual que con la falsificación de muerte abierta, el material tiende a expandirse desde la superficie del troquel hacia la superficie libre, lo que dificulta mantener la precisión dimensional. Al controlar la computadora, la dirección de movimiento de los troqueles y el proceso de forja giratorio, es posible producir piezas de alta precisión de forma compleja con fuerzas de forja más bajas, por ejemplo, varias cuchillas de turbina de gran tamaño.

El patrón de movimiento y los grados de libertad de falsificar los troqueles varían según el equipo. Según cómo la deformación está restringida en el centro muerto inferior, el equipo de forjado se puede dividir en cuatro tipos:

Forjado limitado por la fuerza: prensas hidráulicas donde el RAM es impulsado directamente por la presión hidráulica.

Forjado de cuasi-uno limitado: prensas hidráulicas que impulsan los mecanismos de manivela y vinculación.

Forjado limitado por accidente cerebrovascular: prensas mecánicas impulsadas por mecanismos de manivela, vinculación y cuña.

Forjado limitado de energía: presionas de tornillo y prensas de fricción con mecanismos de tornillo.

Para lograr una alta precisión, es esencial evitar la sobrecarga en el centro muerto inferior y para controlar la velocidad y el posicionamiento de la matriz. Estos factores afectan directamente la tolerancia, la precisión de la forma y la vida mueren. Además, para mantener la precisión, es necesario ajustar el espacio libre de la guía de RAM, garantizar la rigidez, ajustar el centro muerto inferior y usar mecanismos de transmisión auxiliar.

Además, según la dirección del movimiento de la RAM, las máquinas de forja pueden clasificarse como que tienen un movimiento vertical u horizontal (este último es adecuado para forjar piezas largas, piezas que requieren lubricación y refrigeración y producción de alta velocidad). El uso de dispositivos de compensación puede agregar movimiento en otras direcciones. Cada modo de forja difiere en términos de fuerza de forja requerida, procesos, utilización de materiales, productividad, tolerancia dimensional y métodos de lubricación/enfriamiento, estos factores también influyen en el grado de automatización.

Importancia de forjar

Forying es uno de los principales métodos para producir parte de la parte mecánica en blanco en la industria de fabricación de maquinaria. No solo imparte la forma deseada a las partes, sino que también mejora la estructura interna de los metales, mejorando las propiedades mecánicas y físicas. La mayoría de los componentes críticos que requieren alta resistencia y confiabilidad se fabrican a través de la falsificación. Los ejemplos incluyen ejes generadores de turbinas, rotores, impulsores, cuchillas, anillos de contención, grandes columnas de prensa hidráulica, cilindros de alta presión, rollos de molinos de rodillos, cigüeñales de motor de combustión interna, varillas de conexión, engranajes, rodamientos y componentes esenciales en la industria de defensa como los barriles de artesanería.

Como tal, la falsificación se aplica ampliamente en todas las industrias, incluidas metalurgias, minería, automotriz, tractores, maquinaria agrícola, petróleo, químicos, aeroespaciales, aviación y fabricación de armas. Incluso en la vida diaria, la falsificación juega un papel importante. Hasta cierto punto, la producción anual de las paradas, la proporción de las paradas de matriz en la salida de forja total, el tamaño y la cantidad de equipos de forja, todos sirven como indicadores de la capacidad industrial de un país.

Materiales forjados

Los materiales utilizados en la forja son principalmente varios grados de aceros de carbono y aceros de aleación, seguidos de aluminio, magnesio, cobre, titanio y sus aleaciones. El material puede comenzar como stock de barra, lingotes, polvos de metal o metal líquido. La relación de falsificación, que es la relación del área de la sección transversal antes de la deformación a la de la deformación, es un indicador clave. La selección adecuada de la relación de forjado, la temperatura de calentamiento y el tiempo de remojo, las temperaturas de forja iniciales y finales, la cantidad de deformación y la velocidad de deformación es esencial para mejorar la calidad del producto y reducir los costos.

Las paradas pequeñas y medianas generalmente están hechas de stock de barra redonda o cuadrada. El stock de barra presenta una estructura de grano uniforme, buenas propiedades mecánicas, forma y dimensiones precisas, y alta calidad de superficie, lo que lo hace ideal para la producción en masa. Mientras la temperatura de calentamiento y las condiciones de deformación se controlen adecuadamente, se pueden producir excelentes parodias con una deformación relativamente baja.

Los lingotes generalmente se usan para grandes parlantes. Debido a que los lingotes tienen estructuras tan fundidas con granos columnares gruesos y porosidad central, requieren una deformación plástica significativa para refinar la estructura de grano y consolidar vacíos internos para lograr propiedades mecánicas deseables.

La metalurgia de polvo preforma, compactadas y sinterizadas, se puede forjar usando forjado de troqueles sin destellos en condiciones de calor para producir perdidas en polvo. Estas piezas exhiben densidad cercana a la de las paradas convencionales y poseen buenas propiedades mecánicas. La alta precisión también permite requisitos de mecanizado reducidos. Las paradas de polvo tienen estructuras internas uniformes y sin segregación, lo que las hace adecuadas para engranajes pequeños y partes similares. Sin embargo, el costo de los polvos metálicos es mucho más alto que el de las existencias de barras ordinarias, lo que limita su uso generalizado.

En la forja de metal líquido, el metal líquido se vierte en una cavidad de troquel y se solidifica bajo presión estática. Bajo presión, sufre cristalización, flujo, deformación plástica y formación final, lo que resulta en las paradas de matriz con la forma y el rendimiento deseados. La falsificación de metal líquido es un proceso que se encuentra entre la fundición a la matriz y la falsificación convencional de troqueles y es especialmente adecuado para producir componentes complejos de paredes delgadas que son difíciles de falsificar con los métodos tradicionales.

Además de los materiales de forjado comunes como el carbono y los aceros de aleación, la forja y el rodamiento también se utilizan para superaquilas de deformación como aleaciones a base de hierro, a base de níquel y cobalto. Sin embargo, estas aleaciones tienen rangos de plástico relativamente estrechos, lo que dificulta la forja. Para tales materiales, la temperatura de calentamiento, la temperatura de forjado inicial y la temperatura de forja final deben controlarse estrictamente.

86 512 68781993

86 512 68781993