Connaissances de forgeage de la valve (partie 1)

Connaissances de forgeage de la valve (partie 1)

Le moulage et le forgeage sont deux processus de fabrication distincts.

La coulée consiste à transformer le métal fondu et informe en composants solides avec des formes définies. Une soupape coulée est produite en versant du métal dans un moule pour former le corps de soupape.

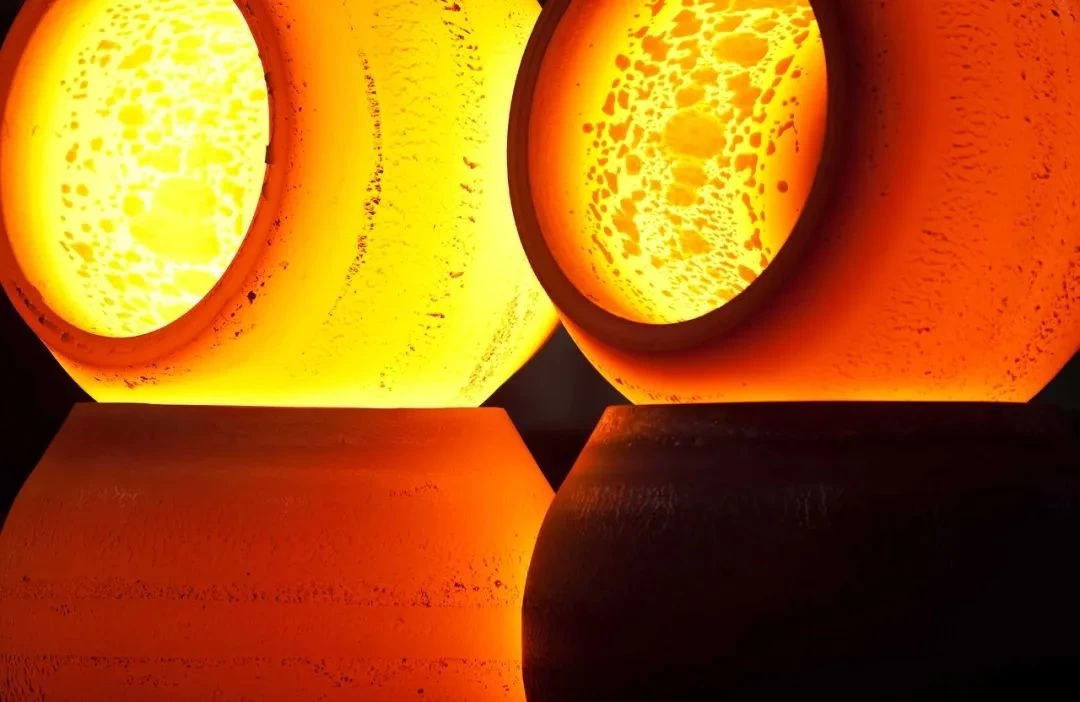

Le forgeage, en revanche, est principalement effectué à des températures élevées par compression et mise en forme. Ce processus affine la structure des grains du métal. Une valve forgée est formée en martelant ou en appuyant sur le matériau dans la forme souhaitée.

Cowinns comme l'un des Fabricant de soupape de porte de titane en Chine , nous pouvons concevoir et fabriquer les soupapes de grille de titane forgé.

Types de forgeage

(1) Classification par température de déformation

Lorsque la température dépasse 300 à 400 ° C (la plage de Blue Brittleness de l'acier) et atteint 700–800 ° C, la résistance à la déformation du matériau baisse fortement, et sa formabilité s'améliore considérablement. En fonction de la plage de température pendant le forgeage et de la qualité et des exigences de processus des pièces forgées, le forgeage peut être classé en forge froide, en forge et en forage à chaud.

La température initiale de recristallisation de l'acier est d'environ 727 ° C, mais 800 ° C est couramment utilisé comme ligne de démarcation pratique:

Le forgeage supérieur à 800 ° C est considéré comme un forge à chaud;

Le forgeage entre 300 ° C et 800 ° C est appelé forge chaud ou forge semi-chaude;

Le forgeage à température ambiante sans chauffage est connu sous le nom de forge à froid.

À des températures plus basses, le changement dimensionnel des pièces forgés est minime. Le forgeage en dessous de 700 ° C génère moins d'échelle et évite la décarburisation de surface. Par conséquent, tant que l'énergie de formation est dans des limites admissibles, le forge à froid peut atteindre une excellente précision dimensionnelle et une finition de surface. La forge chaude sous 700 ° C peut également produire des pièces de haute précision si la température et la lubrification / refroidissement sont bien contrôlés.

La forge à chaud, avec sa faible énergie et sa résistance à la déformation, convient à la production de fortes en forme de complexe. Pour les formes à chaud de haute précision, le processus est généralement réalisé à 900–1000 ° C. Cependant, l'attention doit être accordée à l'amélioration de l'environnement de travail du forge à chaud. La vie de la mort en forge à chaud (2 000 à 5 000 pièces) est généralement plus courte que celle des forgements chauds (10 000 à 20 000) ou du forge à froid (20 000 à 50 000), mais le forge à chaud permet une plus grande flexibilité et des coûts plus bas.

Le forge à froid induit une déformation plastique et un durcissement des travaux, plaçant des charges élevées sur les matrices de forgeage. Par conséquent, des matrices à haute résistance et des films de lubrification durs sont nécessaires pour empêcher l'usure et le collage. Pour éviter la fissuration de la pièce, un recuit intermédiaire peut être nécessaire pour restaurer la déformabilité. Le revêtement de phosphate est couramment appliqué pour maintenir une lubrification efficace. Dans le traitement continu à l'aide de la barre ou de la bobine, la lubrification transversale n'est actuellement pas réalisable et la recherche est en cours sur l'applicabilité des lubrifiants à base de phosphate.

(2) Classification par mouvement matériel

Selon le mouvement de la billette pendant le forgeage, le processus peut être divisé en les types suivants: forgeage ouvert (forgeage libre), bouleversement, extrusion, forgeage, forgeage fermé et mise en place fermé.

1. Forge à die ouverte (forgeage gratuit)

Définition: Une méthode de forgeage dans laquelle le métal subit une déformation sous un impact ou une pression répété entre les matrices plates ou simples, lui permettant de s'écouler librement dans toutes les directions pour former la forme et les propriétés mécaniques souhaitées. Il est communément appelé forge libre.

Caractéristiques: le forgeage en die ouverte nécessite des outils et des équipements simples, offrant une bonne polyvalence et un faible coût. Par rapport aux blancs, le forgeage en die ouverte élimine les défauts internes tels que les cavités de retrait, la porosité et les inclusions, entraînant des propriétés mécaniques supérieures. Le processus convient à la production de formes simples et est particulièrement importante dans la fabrication de composants grands et critiques dans les machines lourdes.

Types: le forgeage ouvert comprend le forgeage manuel et le forgeage des machines. Le forgeage manuel est faible en efficacité et riche en intensité de main-d'œuvre, généralement utilisé pour les réparations ou les pièces modestes de petite taille en petits lots. Dans la production industrielle moderne, le forgeage des machines est devenu la principale méthode et est particulièrement vitale dans la fabrication de machines lourdes. La forme et la précision du produit final dépendent en grande partie des compétences de l'opérateur.

Équipement principal: L'équipement utilisé dans le forgeage ouvert comprend des marteaux de forgeage et des presses hydrauliques. Le forgeage des marteaux comprend des marteaux aériens et des marteaux à vapeur. Certaines installations utilisent également des équipements plus simples et plus économiques tels que les marteaux de printemps, les marteaux de planche, les marteaux de levier et les marteaux de fil. Les presses hydrauliques utilisent la pression statique du fluide pour déformer la billette et sont la seule méthode appropriée pour produire de gros pièces de pièces.

Opérations de base: le forgeage en die ouverte implique des opérations telles que le bouleversement, le dessin, le coup de poing, la flexion, la torsion, la compensation, la coupe et le soudage de forge.

2. Die Forging

Définition: le forgeage de la matrice fait référence au processus de façonnage d'une billette chauffée à l'aide d'une matrice sur un équipement de forgeage spécialisé pour former des pièces de fortes en forme de précision. Cette méthode produit des composants avec une précision dimensionnelle élevée, une allocation d'usinage minimale et des géométries complexes, ce qui le rend très productif.

Caractéristiques: le forge de la matrice utilise des matrices montées sur des marteaux de forgeage ou des pressions pour déformer des billettes en métal. Il se caractérise par une grande efficacité, une intensité de main-d'œuvre réduite, des dimensions précises, une petite allocation d'usinage et la capacité de former des pièces complexes. Il convient à la production de masse. Cependant, il nécessite un équipement de forgeage spécial et des matrices à coût élevé, ce qui le rend moins adapté à la production de petits lots ou monobloc.

Types: En fonction de l'équipement utilisé, le forgeage peut être classé dans:

Forgage de mourir de marteau

Forging Die à la piste de manivelle

Forgeant à plat plat

Forging Die Friction Press, etc.

Construction de la matrice: Le forgeage utilise des blocs de matrice supérieure et inférieure pour former une cavité de moisissure, qui est la partie fonctionnelle de la matrice. La cavité est divisée entre les matrices supérieures et inférieures. Les matrices sont montées à l'aide de mécanismes d'aronde et de coin (parties 1 et 2) sur l'enclume du marteau et le travail, guidé par des mécanismes de verrouillage (partie 3) ou des poteaux de guidage pour prévenir le désalignement. La billette se déforme en fonction de la forme de la cavité.

Étapes du processus: Le processus de forgeage de la matrice comprend généralement la préparation à blanc, la pré -formission et le forgeage final. La cavité de matrice finale est conçue en fonction des dimensions, de la forme et des tolérances requises de la forge terminée.

(3) Classification par mouvement

Selon le mode de mouvement des matrices de forgeage, les processus de forgeage peuvent être classés en swagage rotatif, forgeage orbital, forgeage de rouleau, roulement croisé de coin, roulement des anneaux et roulement de biais. Des processus tels que le swagage rotatif, le forgeage orbital et le roulement des anneaux peuvent également être appliqués dans le forgeage de précision. Pour améliorer l'utilisation des matériaux, le forgeage des rouleaux et le roulement croisé sont souvent utilisés comme processus de préformation pour les matériaux allongés. Semblable au forgeage en die à ciel ouvert, le forgeage rotatif est également un type de formage local, et l'un de ses avantages est que le forgeage peut être obtenu avec des forces relativement petites par rapport à la taille de la partie forgée. Cependant, comme pour le forgeage en die ouverte, le matériau a tendance à se développer de la surface de la matrice vers la surface libre, ce qui rend difficile le maintien de la précision dimensionnelle. En contrôlant l'ordinateur, la direction du mouvement des matrices et le processus de forgeage rotatif, il devient possible de produire des pièces de haute précision en forme de complexe avec des forces de forgeage plus faibles - par exemple, diverses lames de turbine de grande taille.

Le schéma de mouvement et les degrés de liberté de forger des matrices varient selon l'équipement. En fonction de la limite de la déformation au centre mort inférieur, l'équipement de forgeage peut être divisé en quatre types:

Forging-limité par la force: presses hydrauliques où la RAM est directement entraînée par la pression hydraulique.

Forging limité quasi-temps: presses hydrauliques qui entraînent des mécanismes de manivelle et de liaison.

Forging limité par les AVC: presses mécaniques entraînées par des mécanismes de manivelle, de liaison et de coin.

Forging limité en énergie: presses à vis et presses à friction à l'aide de mécanismes de vis.

Pour atteindre une haute précision, il est essentiel d'empêcher la surcharge au centre mort inférieur et de contrôler la vitesse et le positionnement de la matrice. Ces facteurs affectent directement la tolérance, la précision de la forme et la vie. De plus, afin de maintenir la précision, il est nécessaire d'ajuster le dégagement du guide de RAM, d'assurer la rigidité, d'affiner le centre mort inférieur et d'utiliser les mécanismes de transmission auxiliaires.

De plus, selon la direction du mouvement RAM, les machines de forgeage peuvent être classées comme ayant un mouvement vertical ou horizontal (ce dernier étant adapté pour forger des pièces longues, des pièces nécessitant une lubrification et un refroidissement et une production à grande vitesse). L'utilisation de dispositifs de compensation peut ajouter du mouvement dans d'autres directions. Chaque mode de forgeage diffère en termes de force de forgeage, de processus, d'utilisation des matériaux, de productivité, de tolérance dimensionnelle et de méthodes de lubrification / refroidissement - ces facteurs influencent également le degré d'automatisation.

Importance de forger

Le forgeage est l'une des principales méthodes de production de pièces mécaniques dans l'industrie de la fabrication de machines. Il confère non seulement la forme souhaitée aux parties, mais améliore également la structure interne des métaux, améliorant les propriétés mécaniques et physiques. La plupart des composants critiques qui nécessitent une résistance élevée et une fiabilité sont fabriqués par le forgeage. Les exemples incluent les arbres de générateur de turbine, les rotors, les trousons, les lames, les anneaux de retenue, les grandes colonnes de presse hydrauliques, les cylindres à haute pression, les rouleaux de rouleaux, les vitesses de moteur à combustion interne, les tiges de connexion, les engrenages, les roulements et les composants essentiels de l'industrie de la défense tels que les barils d'artillerie.

En tant que tel, le forgeage est largement appliqué dans toutes les industries, notamment la métallurgie, l'exploitation minière, l'automobile, les tracteurs, les machines agricoles, le pétrole, la chimie, l'aérospatiale, l'aviation et la fabrication d'armes. Même dans la vie quotidienne, le forgeage joue un rôle important. Dans une certaine mesure, la production annuelle des formes, la proportion de pièces forgées dans la production totale de forgeage, la taille et la quantité d'équipement de forgeage, tous servent d'indicateurs de la capacité industrielle d'un pays.

Matériaux de forgeage

Les matériaux utilisés dans le forgeage sont principalement divers grades d'aciers à carbone et d'ailes d'alliage, suivis de l'aluminium, du magnésium, du cuivre, du titane et de leurs alliages. Le matériau peut démarrer sous forme de stock de bar, de lingots, de poudres métalliques ou de métal liquide. Le rapport de forgeage, qui est le rapport de la zone en coupe transversale avant la déformation à celui après déformation, est un indicateur clé. Une sélection appropriée du rapport de forgeage, de la température de chauffage et du temps de trempage, des températures de forgeage initiales et finales, de la quantité de déformation et de la vitesse de déformation est essentielle pour améliorer la qualité des produits et la réduction des coûts.

Les bons et moyens de taille sont généralement fabriqués à partir de stock de barres rondes ou carrées. La barre des barres comprend une structure de grains uniformes, de bonnes propriétés mécaniques, une forme et des dimensions précises et une qualité de surface élevée, ce qui le rend idéal pour la production de masse. Tant que la température de chauffage et les conditions de déformation sont correctement contrôlées, d'excellents pièces d'exploitation peuvent être produits avec une déformation relativement faible.

Les lingots sont généralement utilisés pour les fortes formes. Étant donné que les lingots ont des structures couchées avec des grains de colonnes grossiers et une porosité centrale, ils nécessitent une déformation plastique significative pour affiner la structure des grains et consolider les vides internes afin d'obtenir des propriétés mécaniques souhaitables.

La métallurgie de poudre se présente - compactée et fritté - peut être forgée à l'aide de la matrice sans flash forgeant dans des conditions chaudes pour produire des forgs en poudre. Ces parties présentent une densité à proximité de celles des formes conventionnelles et possèdent de bonnes propriétés mécaniques. La haute précision permet également des exigences d'usinage réduites. Les pièces forgées en poudre ont des structures internes uniformes et aucune ségrégation, ce qui les rend adaptées aux petits engrenages et aux pièces similaires. Cependant, le coût des poudres métalliques est beaucoup plus élevé que celui du stock de barres ordinaire, limitant leur utilisation généralisée.

Dans le forgeage des métaux liquides, le métal liquide est versé dans une cavité de matrice et se solidifié sous pression statique. Sous pression, il subit une cristallisation, un débit, une déformation plastique et une formation finale, ce qui entraîne des pièces excessives avec la forme et les performances souhaitées. Le forgeage des métaux liquides est un processus qui se situe entre la coulée de la matrice et le forgeage conventionnel et est particulièrement adapté à la production de composants complexes à parois minces qui sont difficiles à forger avec des méthodes traditionnelles.

En plus des matériaux de forgeage communs comme les aciers en carbone et en alliage, le forgeage et le roulement sont également utilisés pour les superalliages de déformation tels que les alliages à base de fer, à base de nickel et à base de cobalt. Cependant, ces alliages ont des gammes en plastique relativement étroites, ce qui rend le forgeage plus difficile. Pour ces matériaux, la température de chauffage, la température de forge initiale et la température finale de forgeage doivent être strictement contrôlées.

86 512 68781993

86 512 68781993