Come selezionare i materiali in un ambiente corrosivo da cloruri

Come selezionare i materiali in un ambiente corrosivo da cloruri

1. Cracking da tensocorrosione (SCC)

La tensocorrosione si verifica quando l'acciaio inossidabile è esposto a un mezzo corrosivo contenente ossigeno e ioni cloruro. I guasti dovuti alla tensocorrosione rappresentano circa il 45% di tutti i guasti legati alla corrosione.

Misure di prevenzione comuni:

Selezione del materiale: utilizzare materiali resistenti alla tensocorrosione, come acciaio al cromo-nichel austenitico ad elevata purezza, acciaio al cromo-nichel austenitico ad alto contenuto di silicio, acciaio ferritico ad alto contenuto di cromo e acciaio duplex ferritico-austenitico (che offre la migliore resistenza alla tensocorrosione ).

-Controllo dello stress: ridurre al minimo la concentrazione dello stress durante l'assemblaggio, garantire uno stress residuo minimo nelle aree esposte al mezzo, evitare danni da impatto o graffi e seguire rigorosamente le procedure di saldatura.

Protocolli operativi rigorosi: controlla la composizione delle materie prime, la portata, la temperatura media, la pressione e il valore del pH. Aggiungere inibitori della corrosione entro i limiti di processo consentiti. Per l'acciaio inossidabile al cromo-nichel utilizzato in mezzi di cloruro disciolto con ossigeno, ridurre il contenuto di ossigeno al di sotto di 1,0 × 10⁻⁶. Ad esempio, l'aggiunta di 150,0 × 10⁻⁶ nitrato e 0,5 × 10⁻⁶ solfito di sodio ad acqua contenente 500,0 × 10⁻⁶ ioni cloruro può migliorare significativamente le prestazioni.

2. Corrosione per vaiolatura e prevenzione

La corrosione per vaiolatura si verifica tipicamente in mezzi stagnanti. Le fosse di solito crescono lungo la direzione della gravità o lateralmente e accelerano una volta formate. Nelle soluzioni acquose contenenti cloruro, la pellicola protettiva di ossido sull'acciaio inossidabile si dissolve, formando piccole cavità (20–30 μm di diametro) sul metallo base, che agiscono come nuclei di vaiolatura. Gli ioni cloruro possono favorire la crescita di questi nuclei in fosse più grandi.

Misure di prevenzione comuni:

- Aggiungere elementi come molibdeno (Mo), azoto (N) e silicio (Si) all'acciaio inossidabile e aumentare il contenuto di cromo (Cr).

- Ridurre la concentrazione di ioni cloruro nel terreno.

- Utilizzare inibitori di corrosione per stabilizzare il film passivo e facilitare la ripassivazione dei film danneggiati.

- Applicare una protezione catodica esterna per eliminare la vaiolatura.

3. Corrosione interstiziale

La corrosione interstiziale ha un meccanismo simile alla corrosione per vaiolatura e si verifica a causa della concentrazione localizzata di ioni cloruro nelle aree occluse. Questo tipo di corrosione è comune nelle guarnizioni delle flange, nei giunti a sovrapposizione, nelle fessure dei dadi dei bulloni e negli spazi tra i tubi dello scambiatore di calore e le piastre tubiere. È strettamente correlato alla concentrazione di soluzioni stagnanti nelle fessure. Una volta che si sviluppa la corrosione interstiziale, aumenta significativamente la probabilità di indurre fessurazioni da tensocorrosione.

Misure di prevenzione comuni:

- Ridurre al minimo il numero di fessure nella progettazione e nell'assemblaggio.

- Utilizzare materiali con elevata resistenza alla corrosione interstiziale (ad esempio, acciaio inossidabile duplex o acciaio inossidabile con aggiunta di molibdeno).

- Sigillare le fessure per impedire l'ingresso di soluzioni contenenti cloruro.

- Pulire e mantenere regolarmente per rimuovere eventuali soluzioni stagnanti nelle fessure.

4. Corrosione per vaiolatura

Tutti i materiali metallici contengono in una certa misura inclusioni non metalliche. Nell'acciaio inossidabile, i composti non metallici possono formare corrosione per vaiolatura sotto l'azione degli ioni cloruro. Gli ioni cloruro migrano verso gli alveoli, mentre gli ioni metallici con carica positiva si spostano verso l'esterno, creando un gradiente di concentrazione che accelera il processo di alveolatura. L'aggiunta di molibdeno (Mo) migliora significativamente la resistenza alla corrosione per vaiolatura; maggiore è il contenuto di Mo, migliori saranno le prestazioni.

Misure di prevenzione:

- Selezionare acciai inossidabili contenenti Mo per una migliore resistenza alla vaiolatura.

- Garantire una finitura superficiale liscia per ridurre i siti di formazione di vaiolature.

- Utilizzare inibitori o metodi di protezione esterna per stabilizzare il film passivo.

Combinando la selezione adeguata dei materiali, l'ottimizzazione della progettazione e rigorosi controlli operativi, il rischio di corrosione indotta da cloruri può essere efficacemente ridotto al minimo.

II. Condizioni d'uso per vari acciai inossidabili in soluzioni acquose contenenti cloruri

1. Acciaio inossidabile 304

- L'acciaio inossidabile austenitico più conveniente e ampiamente utilizzato, adatto per fluidi organici e inorganici generali. Le applicazioni comuni includono l'industria alimentare, chimica e nucleare.

- Esempi di condizioni adatte:

- Acido nitrico: concentrazione <30%, temperatura ≤100°C, o concentrazione ≥30%, temperatura <50°C.

- Carbonati, acqua ammoniacale, alcoli a temperature ≤100°C.

- Scarsa resistenza all'acido solforico e cloridrico. Particolarmente sensibile alla corrosione interstiziale causata da mezzi contenenti cloruro (ad esempio acqua di raffreddamento).

2. Acciaio inossidabile 304L

- Resistenza alla corrosione e applicazioni simili a quelle del 304, ma con un contenuto di carbonio inferiore (≤0,03%), offrendo una migliore resistenza alla corrosione intergranulare (anche nelle zone di saldatura) e una migliore saldabilità. Adatto per scambiatori di calore a piastre parzialmente o completamente saldati (PHE).

3. Acciaio inossidabile 316

- Resistente ai fluidi organici e inorganici generali come acqua di raffreddamento naturale, acqua di torri di raffreddamento, acqua dolce, carbonati, acido acetico (<50%) e alcali diluiti.

- Superiore al 304 in termini di resistenza ai cloruri grazie al contenuto di molibdeno (Mo) pari a circa il 2%, che lo rende adatto per acqua di mare e ambienti contenenti cloruri, sostituendo efficacemente il 304.

4. Acciaio inossidabile 316L

- Simile al 316 ma con un contenuto di carbonio inferiore (≤0,03%), garantendo una migliore saldabilità e resistenza alla corrosione nelle zone saldate. Ideale per applicazioni PHE.

5. Acciaio inossidabile 317

- Offre una durata operativa maggiore rispetto al 316 grazie al contenuto leggermente superiore di Cr, Mo e Ni, migliorando la resistenza alla corrosione interstiziale, alla vaiolatura e alla tensocorrosione.

6. Acciaio inossidabile AISI 904L o SUS 890L

- Un acciaio inossidabile austenitico economico con resistenza alla corrosione superiore, particolarmente adatto per ambienti con acido solforico, acido fosforico e alogenuri (ad esempio Cl⁻ e F⁻).

- L'elevato contenuto di Cr, Ni e Mo fornisce un'eccellente resistenza alla tensocorrosione, alla vaiolatura e alla corrosione interstiziale.

7. Avesta 254 SMO

- Un acciaio inossidabile a bassissimo tenore di carbonio migliorato rispetto al 316 aumentando il contenuto di Mo.

- Offre un'eccellente resistenza alla vaiolatura indotta da cloruri e alla corrosione interstiziale, adatto per acqua salina e acidi inorganici dove 316 è insufficiente.

8. Avesta 654 SMO

- Contiene livelli più elevati di Cr, Ni, Mo e N rispetto a 254 SMO, offrendo una resistenza superiore alla corrosione da cloruri. Adatto per applicazioni con acqua di mare fredda.

9. Acciaio inossidabile RS-2 (OCr20Ni26Mo3Cu3Si2Nb).

- Un acciaio inossidabile domestico Cr-Ni-Mo-Cu con resistenza alla vaiolatura e alla corrosione interstiziale paragonabile al 316 ma migliore resistenza alla tensocorrosione. Applicabile all'acido solforico concentrato (90–98%, ≤80°C) con una velocità di corrosione ≤0,04 mm/anno.

10.Incoloy 825

- Un acciaio inossidabile di fascia alta Ni (40%)–Cr (22%)–Mo (3%).

- Resistente a tutte le concentrazioni di acido solforico a basse temperature e agli alcali caustici (ad esempio, 50–70% NaOH).

- Sensibile alla corrosione interstiziale indotta da cloruri e meno adatto per applicazioni su piastre a causa delle scarse proprietà di stampaggio.

11. Lega 31

- Una versione migliorata del 904L con un contenuto di Mo e N più elevato (acciaio inossidabile standard al 6% di Mo).

- Resistenza alla corrosione superiore rispetto al 904L, in particolare nell'acido solforico (concentrazione del 20–80%, 60–100°C) dove le sue prestazioni superano il C-276.

12. Lega 33

- Un acciaio inossidabile completamente austenitico a base di cromo con resistenza alla corrosione paragonabile alle leghe Ni-Cr-Mo come Inconel 625.

- Funziona bene in mezzi acidi e alcalini (ad esempio, acido nitrico, miscele HF-acido nitrico).

- Eccellente in soluzioni concentrate di acido nitrico (96–99%, ≤150°C), acqua di mare e acido fosforico bollente (≤85%, ≤150°C).

13. Lega C-2000

- Una lega a base di Ni sviluppata negli anni '90, che offre un'eccezionale resistenza alla corrosione in acido solforico diluito, acido cloridrico, acido fosforico bollente (concentrazione ≤50%) e mezzi di cloruro caldi.

- Supera le prestazioni di C-276 e C-22 in molti ambienti ma meno efficace in acido solforico concentrato (≥70%).

14. 59 Lega

- Una lega a base di Ni con un contenuto di Ni leggermente superiore (59%) e senza Cu o W.

- Offre la migliore resistenza alla corrosione, stabilità termica, formabilità e saldabilità tra le leghe a base di Ni. Ampiamente utilizzato in ambienti con acido solforico, acido cloridrico, acido fluoridrico e acido cloruro-ossigeno a basso pH sin dalla commercializzazione nel 1990.

Questi acciai inossidabili offrono vari livelli di resistenza alla corrosione indotta da cloruri, consentendo la selezione del materiale in base a specifiche condizioni ambientali e operative.

Oltre al materiale sopra menzionato valvola a globo inconel 625 questo materiale speciale è anche ampiamente applicato.

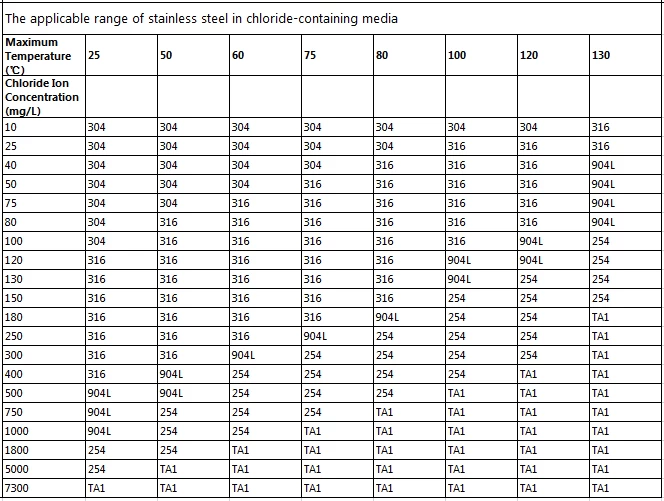

III. Tabella di selezione dei materiali in base alla temperatura e alla concentrazione di ioni cloruro

86 512 68781993

86 512 68781993