Cómo seleccionar materiales en un entorno de corrosión por cloruros

Cómo seleccionar materiales en un entorno de corrosión por cloruros

1. Fisuración por corrosión bajo tensión (SCC)

La corrosión por tensión ocurre cuando el acero inoxidable se expone a un medio corrosivo que contiene oxígeno e iones de cloruro. Las fallas por corrosión bajo tensión representan aproximadamente el 45% de todas las fallas relacionadas con la corrosión.

Medidas de prevención comunes:

Selección de materiales: utilice materiales resistentes a la corrosión por tensión, como acero austenítico al cromo-níquel de alta pureza, acero austenítico al cromo-níquel con alto contenido de silicio, acero ferrítico con alto contenido de cromo y acero dúplex ferrítico-austenítico (que ofrece la mejor resistencia a la corrosión por tensión). ).

-Control de tensión: Minimizar la concentración de tensión durante el montaje, garantizar una tensión residual mínima en las áreas expuestas al medio, evitar daños por impacto o rayones y seguir estrictamente los procedimientos de soldadura.

Protocolos de operación estrictos: controle la composición de la materia prima, el caudal, la temperatura del medio, la presión y el valor del pH. Agregue inhibidores de corrosión dentro de los límites permitidos del proceso. Para el acero inoxidable de cromo-níquel utilizado en medios de cloruro disuelto en oxígeno, reduzca el contenido de oxígeno a menos de 1,0 × 10⁻⁶. Por ejemplo, agregar 150,0 × 10⁻⁶ de nitrato y 0,5 × 10⁻⁶ de sulfito de sodio al agua que contiene 500,0 × 10⁻⁶ de iones de cloruro puede mejorar significativamente el rendimiento.

2. Corrosión por picaduras y prevención

La corrosión por picaduras suele ocurrir en medios estancados. Los hoyos generalmente crecen en la dirección de la gravedad o lateralmente y se aceleran una vez formados. En soluciones acuosas que contienen cloruro, la película protectora de óxido sobre el acero inoxidable se disuelve, formando pequeños hoyos (20 a 30 μm de diámetro) en el metal base, que actúan como núcleos de picaduras. Los iones de cloruro pueden promover el crecimiento de estos núcleos en pozos más grandes.

Medidas de prevención comunes:

- Agregue elementos como molibdeno (Mo), nitrógeno (N) y silicio (Si) al acero inoxidable y aumente el contenido de cromo (Cr).

- Reducir la concentración de iones cloruro en el medio.

- Utilizar inhibidores de corrosión para estabilizar la película pasiva y facilitar la repasivación de las películas dañadas.

- Aplicar protección catódica externa para suprimir las picaduras.

3. Corrosión por grietas

La corrosión por grietas tiene un mecanismo similar a la corrosión por picaduras y se produce debido a la concentración localizada de iones de cloruro en áreas ocluidas. Este tipo de corrosión es común en juntas de bridas, juntas superpuestas, grietas de pernos y tuercas y espacios entre los tubos del intercambiador de calor y las placas de tubos. Está estrechamente relacionado con la concentración de soluciones estancadas en las grietas. Una vez que se desarrolla la corrosión por grietas, aumenta significativamente la probabilidad de inducir fisuras por corrosión bajo tensión.

Medidas de prevención comunes:

- Minimizar el número de grietas en diseño y montaje.

- Utilice materiales con alta resistencia a la corrosión por grietas (por ejemplo, acero inoxidable dúplex o acero inoxidable con molibdeno añadido).

- Sellar las grietas para evitar la entrada de soluciones que contengan cloruros.

- Limpie y mantenga regularmente para eliminar cualquier solución estancada en las grietas.

4. Corrosión por picaduras

Todos los materiales metálicos contienen inclusiones no metálicas hasta cierto punto. En el acero inoxidable, los compuestos no metálicos pueden formar corrosión por picadura bajo la acción de los iones cloruro. Los iones de cloruro migran hacia las fosas, mientras que los iones metálicos cargados positivamente se mueven hacia afuera, creando un gradiente de concentración que acelera el proceso de picaduras. La adición de molibdeno (Mo) mejora significativamente la resistencia a la corrosión por picaduras; cuanto mayor sea el contenido de Mo, mejor será el rendimiento.

Medidas de Prevención:

- Seleccione aceros inoxidables que contengan Mo para una mejor resistencia a las picaduras.

- Asegure un acabado superficial liso para reducir los sitios donde se inician las picaduras.

- Utilizar inhibidores o métodos de protección externos para estabilizar la película pasiva.

Al combinar la selección adecuada de materiales, la optimización del diseño y estrictos controles operativos, se puede minimizar eficazmente el riesgo de corrosión inducida por cloruro.

II. Condiciones de uso para diversos aceros inoxidables en soluciones acuosas que contienen cloruros

1. Acero inoxidable 304

- El acero inoxidable austenítico más asequible y más utilizado, adecuado para medios orgánicos e inorgánicos en general. Las aplicaciones comunes incluyen las industrias alimentaria, química y nuclear.

- Ejemplos de condiciones adecuadas:

- Ácido nítrico: Concentración <30%, temperatura ≤100°C, o concentración ≥30%, temperatura <50°C.

- Carbonatos, agua amoniacal, alcoholes a temperaturas ≤100°C.

- Poca resistencia al ácido sulfúrico y clorhídrico. Particularmente sensible a la corrosión en grietas causada por medios que contienen cloruro (p. ej., agua de refrigeración).

2. Acero inoxidable 304L

- Resistencia a la corrosión y aplicaciones similares a las del 304, pero con menor contenido de carbono (≤0,03%), ofreciendo mejor resistencia a la corrosión intergranular (incluso en zonas de soldadura) y soldabilidad mejorada. Adecuado para intercambiadores de calor de placas (PHE) parcial o totalmente soldados.

3. Acero inoxidable 316

- Resistente a medios orgánicos e inorgánicos en general, como agua de refrigeración natural, agua de torres de refrigeración, agua blanda, carbonatos, ácido acético (<50%) y álcalis diluidos.

- Superior al 304 en resistencia a los cloruros debido a un contenido de ~2 % de molibdeno (Mo), lo que lo hace adecuado para agua de mar y ambientes que contienen cloruros, reemplazando efectivamente al 304.

4. Acero inoxidable 316L

- Similar al 316 pero con menor contenido de carbono (≤0,03%), proporcionando mejor soldabilidad y resistencia a la corrosión en zonas soldadas. Ideal para aplicaciones PHE.

5. Acero inoxidable 317

- Ofrece una vida útil más larga que el 316 debido a un contenido ligeramente mayor de Cr, Mo y Ni, lo que mejora la resistencia a la corrosión por grietas, picaduras y grietas por corrosión bajo tensión.

6. Acero inoxidable AISI 904L o SUS 890L

- Un acero inoxidable austenítico rentable con una resistencia superior a la corrosión, especialmente adecuado para ambientes de ácido sulfúrico, ácido fosfórico y haluros (por ejemplo, Cl⁻ y F⁻).

- El alto contenido de Cr, Ni y Mo proporciona una excelente resistencia a la corrosión bajo tensión, picaduras y corrosión por grietas.

7. Avesta 254 SMO

- Un acero inoxidable con muy bajo contenido de carbono mejorado a partir del 316 al aumentar el contenido de Mo.

- Ofrece una excelente resistencia a la corrosión por picaduras y grietas inducida por cloruro, adecuado para agua salina y ácidos inorgánicos donde el 316 es insuficiente.

8. Avesta 654 SMO

- Contiene niveles más altos de Cr, Ni, Mo y N que 254 SMO, ofreciendo una resistencia superior a la corrosión por cloruros. Adecuado para aplicaciones de agua de mar fría.

9. Acero inoxidable RS-2 (OCr20Ni26Mo3Cu3Si2Nb)

- Un acero inoxidable doméstico Cr-Ni-Mo-Cu con resistencia a la corrosión por picaduras y grietas comparable al 316 pero mejor resistencia a la corrosión bajo tensión. Aplicable a ácido sulfúrico concentrado (90–98%, ≤80°C) con una velocidad de corrosión ≤0,04 mm/año.

10. Incoloy 825

- Un acero inoxidable de alta gama Ni (40%)–Cr (22%)–Mo (3%).

- Resistente a todas las concentraciones de ácido sulfúrico a bajas temperaturas y a álcalis cáusticos (p. ej., 50–70 % NaOH).

- Sensible a la corrosión en grietas inducida por cloruro y menos adecuado para aplicaciones de placas debido a sus malas propiedades de estampado.

11. Aleación 31

- Una versión mejorada de 904L con mayor contenido de Mo y N (acero inoxidable estándar con 6% Mo).

- Resistencia a la corrosión superior en comparación con el 904L, particularmente en ácido sulfúrico (concentración de 20 a 80 %, 60 a 100 °C), donde su rendimiento supera al C-276.

12. Aleación 33

- Un acero inoxidable totalmente austenítico a base de cromo con una resistencia a la corrosión comparable a las aleaciones de Ni-Cr-Mo como Inconel 625.

- Funciona bien en medios ácidos y alcalinos (por ejemplo, ácido nítrico, mezclas de ácido nítrico y HF).

- Excelente en ácido nítrico concentrado (96–99 %, ≤150 °C), agua de mar y soluciones de ácido fosfórico hirviendo (≤85 %, ≤150 °C).

13. Aleación C-2000

- Una aleación a base de Ni desarrollada en la década de 1990, que ofrece una resistencia excepcional a la corrosión en ácido sulfúrico diluido, ácido clorhídrico, ácido fosfórico en ebullición (concentración ≤50 %) y medios de cloruro calientes.

- Supera al C-276 y al C-22 en muchos entornos, pero es menos eficaz en ácido sulfúrico concentrado (≥70%).

14. 59 aleación

- Una aleación a base de Ni con un contenido de Ni ligeramente superior (59%) y sin Cu ni W.

- Ofrece la mejor resistencia a la corrosión, estabilidad térmica, conformabilidad y soldabilidad entre las aleaciones a base de Ni. Ampliamente utilizado en ambientes con ácido sulfúrico, ácido clorhídrico, ácido fluorhídrico y cloro-oxígeno con pH bajo desde su comercialización en 1990.

Estos aceros inoxidables ofrecen diversos niveles de resistencia a la corrosión inducida por cloruro, lo que permite la selección de materiales en función de condiciones ambientales y operativas específicas.

Además del material mencionado anteriormente válvula de globo inconel 625 Este material especial también se aplica ampliamente.

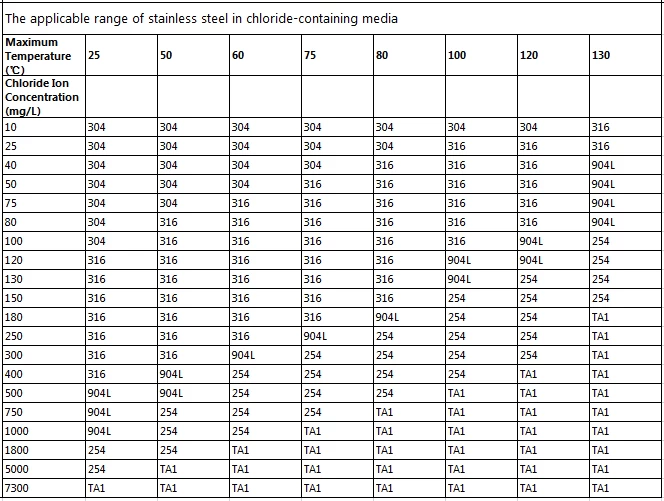

III. Tabla de selección de materiales basada en la temperatura y la concentración de iones cloruro

86 512 68781993

86 512 68781993