Comment sélectionner les matériaux dans un environnement de corrosion par les chlorures

Comment sélectionner les matériaux dans un environnement de corrosion par les chlorures

1. Fissuration par corrosion sous contrainte (SCC)

La corrosion sous contrainte se produit lorsque l'acier inoxydable est exposé à un milieu corrosif contenant des ions oxygène et chlorure. Les ruptures par corrosion sous contrainte représentent environ 45 % de toutes les ruptures liées à la corrosion.

Mesures de prévention courantes :

Sélection des matériaux : utilisez des matériaux résistants à la corrosion sous contrainte, tels que l'acier au chrome-nickel austénitique de haute pureté, l'acier au chrome-nickel austénitique à haute teneur en silicium, l'acier ferritique à haute teneur en chrome et l'acier duplex ferritique-austénitique (qui offre la meilleure résistance à la corrosion sous contrainte). ).

-Contrôle des contraintes : minimiser la concentration des contraintes lors de l'assemblage, garantir une contrainte résiduelle minimale dans les zones exposées au milieu, éviter les dommages par impact ou les rayures et suivre strictement les procédures de soudage.

Protocoles de fonctionnement stricts : contrôlez la composition des matières premières, le débit, la température du milieu, la pression et la valeur du pH. Ajoutez des inhibiteurs de corrosion dans les limites autorisées du processus. Pour l'acier inoxydable au chrome-nickel utilisé dans des milieux à base de chlorure dissous dans l'oxygène, réduire la teneur en oxygène à moins de 1,0 × 10⁻⁶. Par exemple, l'ajout de 150,0 × 10⁻⁶ de nitrate et de 0,5 × 10⁻⁶ de sulfite de sodium à de l'eau contenant 500,0 × 10⁻⁶ d'ions chlorure peut améliorer considérablement les performances.

2. Corrosion par piqûres et prévention

La corrosion par piqûres se produit généralement dans les milieux stagnants. Les fosses se développent généralement dans le sens de la gravité ou latéralement et accélèrent une fois formées. Dans les solutions aqueuses contenant du chlorure, le film protecteur d'oxyde sur l'acier inoxydable se dissout, formant de petites piqûres (20 à 30 μm de diamètre) sur le métal de base, qui agissent comme des noyaux de piqûres. Les ions chlorure peuvent favoriser la croissance de ces noyaux dans des fosses plus grandes.

Mesures de prévention courantes :

- Ajoutez des éléments comme le molybdène (Mo), l'azote (N) et le silicium (Si) à l'acier inoxydable et augmentez la teneur en chrome (Cr).

- Réduire la concentration en ions chlorure dans le milieu.

- Utiliser des inhibiteurs de corrosion pour stabiliser le film passif et faciliter la repassivation des films endommagés.

- Appliquer une protection cathodique externe pour supprimer les piqûres.

3. Corrosion caverneuse

La corrosion caverneuse a un mécanisme similaire à la corrosion par piqûres et se produit en raison d'une concentration localisée d'ions chlorure dans les zones occluses. Ce type de corrosion est courant dans les joints de bride, les joints à recouvrement, les crevasses des boulons et écrous et les espaces entre les tubes de l'échangeur de chaleur et les plaques tubulaires. Elle est étroitement liée à la concentration de solutions stagnantes dans les crevasses. Une fois que la corrosion caverneuse se développe, elle augmente considérablement la probabilité d’induire une fissuration par corrosion sous contrainte.

Mesures de prévention courantes :

- Minimiser le nombre de crevasses lors de la conception et de l'assemblage.

- Utiliser des matériaux à haute résistance à la corrosion caverneuse (par exemple, acier inoxydable duplex ou acier inoxydable additionné de molybdène).

- Sceller les crevasses pour empêcher l'entrée de solutions contenant du chlorure.

- Nettoyer et entretenir régulièrement pour éliminer toute solution stagnante dans les crevasses.

4. Corrosion par piqûres

Tous les matériaux métalliques contiennent dans une certaine mesure des inclusions non métalliques. Dans l'acier inoxydable, les composés non métalliques peuvent former une corrosion par piqûre sous l'action des ions chlorure. Les ions chlorure migrent dans les piqûres, tandis que les ions métalliques chargés positivement se déplacent vers l'extérieur, créant un gradient de concentration qui accélère le processus de piqûre. L'ajout de molybdène (Mo) améliore considérablement la résistance à la corrosion par piqûre ; plus la teneur en Mo est élevée, meilleures sont les performances.

Mesures de prévention :

- Sélectionnez des aciers inoxydables contenant du Mo pour une meilleure résistance aux piqûres.

- Assurer une finition de surface lisse pour réduire les sites d'initiation des piqûres.

- Utiliser des inhibiteurs ou des méthodes de protection externes pour stabiliser le film passif.

En combinant une sélection appropriée de matériaux, une optimisation de la conception et des contrôles opérationnels stricts, le risque de corrosion induite par les chlorures peut être efficacement minimisé.

II. Conditions d'utilisation de divers aciers inoxydables dans des solutions aqueuses contenant des chlorures

1. Acier inoxydable 304

- L'acier inoxydable austénitique le plus abordable et le plus largement utilisé, adapté aux milieux organiques et inorganiques généraux. Les applications courantes incluent les industries alimentaires, chimiques et nucléaires.

- Exemples de conditions adaptées :

- Acide nitrique : Concentration <30%, température ≤100°C, ou concentration ≥30%, température <50°C.

- Carbonates, eau ammoniaquée, alcools à températures ≤100°C.

- Mauvaise résistance à l'acide sulfurique et chlorhydrique. Particulièrement sensible à la corrosion caverneuse provoquée par des fluides contenant des chlorures (par ex. eau de refroidissement).

2. Acier inoxydable 304L

- Résistance à la corrosion et applications similaires au 304, mais avec une teneur en carbone plus faible (≤0,03%), offrant une meilleure résistance à la corrosion intergranulaire (y compris dans les zones de soudure) et une soudabilité améliorée. Convient aux échangeurs de chaleur à plaques (PHE) partiellement ou entièrement soudées.

3. Acier inoxydable 316

- Résistant aux milieux organiques et inorganiques généraux tels que l'eau de refroidissement naturelle, l'eau des tours de refroidissement, l'eau douce, les carbonates, l'acide acétique (<50 %) et les alcalis dilués.

- Supérieur au 304 en résistance aux chlorures grâce à sa teneur en molybdène (Mo) d'environ 2 %, ce qui le rend adapté à l'eau de mer et aux environnements contenant des chlorures, remplaçant efficacement le 304.

4. Acier inoxydable 316L

- Similaire au 316 mais avec une teneur en carbone plus faible (≤0,03%), offrant une meilleure soudabilité et résistance à la corrosion dans les zones soudées. Idéal pour les applications PHE.

5. Acier inoxydable 317

- Offre une durée de vie plus longue que le 316 en raison d'une teneur légèrement plus élevée en Cr, Mo et Ni, améliorant la résistance à la corrosion caverneuse, aux piqûres et à la fissuration par corrosion sous contrainte.

6. Acier inoxydable AISI 904L ou SUS 890L

- Un acier inoxydable austénitique économique avec une résistance supérieure à la corrosion, particulièrement adapté aux environnements d'acide sulfurique, d'acide phosphorique et d'halogénures (par exemple Cl⁻ et F⁻).

- La teneur élevée en Cr, Ni et Mo offre une excellente résistance à la corrosion sous contrainte, aux piqûres et à la corrosion caverneuse.

7. Avesta 254 SMO

- Un acier inoxydable à très faible teneur en carbone amélioré par rapport au 316 en augmentant la teneur en Mo.

- Offre une excellente résistance aux piqûres et à la corrosion caverneuse induites par les chlorures, convient à l'eau salée et aux acides inorganiques où le 316 est insuffisant.

8. Avesta 654 SMO

- Contient des niveaux plus élevés de Cr, Ni, Mo et N que le 254 SMO, offrant une résistance supérieure à la corrosion des chlorures. Convient aux applications en eau de mer froide.

9. RS-2 (OCr20Ni26Mo3Cu3Si2Nb) Acier inoxydable

- Un acier inoxydable domestique Cr-Ni-Mo-Cu avec une résistance à la corrosion par piqûres et fissures comparable au 316 mais une meilleure résistance à la corrosion sous contrainte. Applicable à l'acide sulfurique concentré (90-98 %, ≤80°C) avec un taux de corrosion ≤0,04 mm/an.

10. Incoloy 825

- Un acier inoxydable haut de gamme Ni (40%)–Cr (22%)–Mo (3%).

- Résistant à toutes les concentrations d'acide sulfurique à basse température et aux alcalis caustiques (par exemple, 50 à 70 % de NaOH).

- Sensible à la corrosion caverneuse induite par les chlorures et moins adapté aux applications sur plaques en raison de mauvaises propriétés d'emboutissage.

11. Alliage 31

- Une version améliorée du 904L avec une teneur plus élevée en Mo et N (acier inoxydable standard 6% Mo).

- Résistance à la corrosion supérieure à celle du 904L, particulièrement dans l'acide sulfurique (concentration de 20 à 80 %, 60 à 100°C) où ses performances surpassent le C-276.

12. Alliage 33

- Un acier inoxydable entièrement austénitique à base de chrome avec une résistance à la corrosion comparable aux alliages Ni-Cr-Mo comme l'Inconel 625.

- Fonctionne bien dans les milieux acides et alcalins (par exemple, acide nitrique, mélanges HF-acide nitrique).

- Excellent dans les solutions d'acide nitrique concentré (96–99 %, ≤150°C), d'eau de mer et d'acide phosphorique bouillant (≤85 %, ≤150°C).

13. Alliage C-2000

- Un alliage à base de Ni développé dans les années 1990, offrant une résistance exceptionnelle à la corrosion dans l'acide sulfurique dilué, l'acide chlorhydrique, l'acide phosphorique bouillant (concentration ≤ 50 %) et les milieux chlorure chauds.

- Surclasse le C-276 et le C-22 dans de nombreux environnements mais moins efficace dans l'acide sulfurique concentré (≥70 %).

14. 59 Alliage

- Un alliage à base de Ni avec une teneur en Ni légèrement plus élevée (59%) et sans Cu ni W.

- Offre la meilleure résistance à la corrosion, stabilité thermique, formabilité et soudabilité parmi les alliages à base de Ni. Largement utilisé dans les environnements d'acide sulfurique, d'acide chlorhydrique, d'acide fluorhydrique et de chlorure-oxygène à faible pH depuis sa commercialisation en 1990.

Ces aciers inoxydables offrent différents niveaux de résistance à la corrosion induite par les chlorures, permettant une sélection de matériaux en fonction de conditions environnementales et opérationnelles spécifiques.

Outre le matériel mentionné ci-dessus robinet à soupape en inconel 625 ce matériau spécial est également largement appliqué.

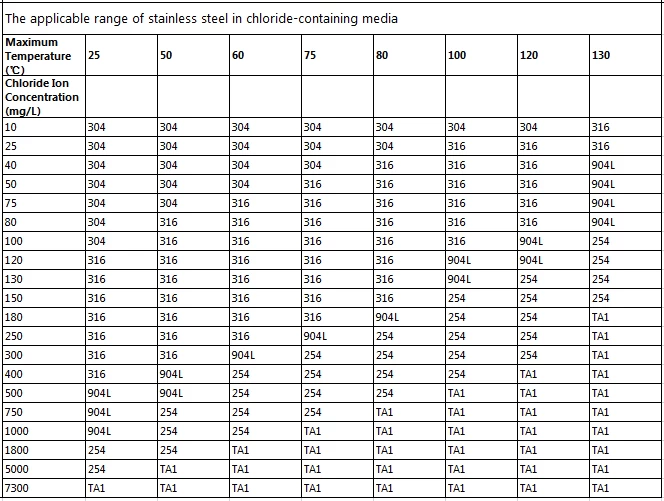

III. Tableau de sélection des matériaux basé sur la température et la concentration en ions chlorure

86 512 68781993

86 512 68781993