So wählen Sie Materialien in einer Umgebung mit Chloridkorrosion aus

So wählen Sie Materialien in einer Umgebung mit Chloridkorrosion aus

1. Spannungsrisskorrosion (SCC)

Spannungskorrosion entsteht, wenn Edelstahl einem korrosiven Medium ausgesetzt wird, das Sauerstoff und Chloridionen enthält. Spannungskorrosionsausfälle machen etwa 45 % aller korrosionsbedingten Ausfälle aus.

Gemeinsame Präventionsmaßnahmen:

Materialauswahl: Verwenden Sie spannungskorrosionsbeständige Materialien wie hochreinen austenitischen Chrom-Nickel-Stahl, austenitischen Chrom-Nickel-Stahl mit hohem Siliziumgehalt, ferritischen Stahl mit hohem Chromgehalt und ferritisch-austenitischen Duplexstahl (der die beste Spannungskorrosionsbeständigkeit bietet). ).

-Stresskontrolle: Minimieren Sie die Spannungskonzentration während der Montage, stellen Sie eine minimale Restspannung in Bereichen sicher, die dem Medium ausgesetzt sind, vermeiden Sie Schlagschäden oder Kratzer und halten Sie sich strikt an die Schweißverfahren.

Strenge Betriebsprotokolle: Kontrollieren Sie die Zusammensetzung des Rohmaterials, die Durchflussrate, die mittlere Temperatur, den Druck und den pH-Wert. Fügen Sie Korrosionsinhibitoren innerhalb der zulässigen Prozessgrenzen hinzu. Reduzieren Sie bei Chrom-Nickel-Edelstahl, der in sauerstoffgelösten Chloridmedien verwendet wird, den Sauerstoffgehalt auf unter 1,0 × 10⁻⁶. Beispielsweise kann die Zugabe von 150,0 × 10⁻⁶ Nitrat und 0,5 × 10⁻⁶ Natriumsulfit zu Wasser mit 500,0 × 10⁻⁶ Chloridionen die Leistung erheblich verbessern.

2. Lochfraß und Vorbeugung

Lochfraßkorrosion tritt typischerweise in stehenden Medien auf. Gruben wachsen normalerweise entlang der Schwerkraftrichtung oder seitlich und beschleunigen sich, sobald sie sich gebildet haben. In chloridhaltigen wässrigen Lösungen löst sich der schützende Oxidfilm auf Edelstahl auf und es bilden sich kleine Grübchen (20–30 μm Durchmesser) auf dem Grundmetall, die als Lochfraßkeime wirken. Chloridionen können das Wachstum dieser Kerne zu größeren Grübchen fördern.

Gemeinsame Präventionsmaßnahmen:

- Fügen Sie dem Edelstahl Elemente wie Molybdän (Mo), Stickstoff (N) und Silizium (Si) hinzu und erhöhen Sie den Chromgehalt (Cr).

- Reduzieren Sie die Chloridionenkonzentration im Medium.

- Verwenden Sie Korrosionsinhibitoren, um den Passivfilm zu stabilisieren und die Repassivierung beschädigter Filme zu erleichtern.

- Tragen Sie einen externen kathodischen Schutz auf, um Lochfraß zu unterdrücken.

3. Spaltkorrosion

Spaltkorrosion hat einen ähnlichen Mechanismus wie Lochfraß und entsteht aufgrund der lokalen Konzentration von Chloridionen in verschlossenen Bereichen. Diese Art von Korrosion tritt häufig bei Flanschdichtungen, Überlappungsverbindungen, Spalten zwischen Schrauben und Muttern und den Spalten zwischen Wärmetauscherrohren und Rohrböden auf. Sie hängt eng mit der Konzentration stehender Lösungen in Spalten zusammen. Sobald sich Spaltkorrosion entwickelt, erhöht sich die Wahrscheinlichkeit einer Spannungsrisskorrosion deutlich.

Gemeinsame Präventionsmaßnahmen:

- Minimieren Sie die Anzahl der Spalten bei Design und Montage.

- Verwenden Sie Materialien mit hoher Beständigkeit gegen Spaltkorrosion (z. B. Duplex-Edelstahl oder Edelstahl mit Molybdänzusatz).

- Spalten abdichten, um das Eindringen chloridhaltiger Lösungen zu verhindern.

- Regelmäßige Reinigung und Wartung, um etwaige stehende Lösung in Spalten zu entfernen.

4. Lochfraß

Alle Metallmaterialien enthalten bis zu einem gewissen Grad nichtmetallische Einschlüsse. In Edelstahl können nichtmetallische Verbindungen unter Einwirkung von Chloridionen Lochfraßkorrosion bilden. Chloridionen wandern in die Grübchen hinein, während sich positiv geladene Metallionen nach außen bewegen, wodurch ein Konzentrationsgradient entsteht, der den Lochfraßprozess beschleunigt. Durch den Zusatz von Molybdän (Mo) wird die Beständigkeit gegen Lochfraß deutlich verbessert; Je höher der Mo-Gehalt, desto besser die Leistung.

Präventionsmaßnahmen:

- Wählen Sie Mo-haltige Edelstähle für eine bessere Lochfraßbeständigkeit.

- Sorgen Sie für eine glatte Oberfläche, um die Bildung von Lochfraß zu verhindern.

- Verwenden Sie Inhibitoren oder externe Schutzmethoden, um den Passivfilm zu stabilisieren.

Durch die Kombination geeigneter Materialauswahl, Designoptimierung und strenger Betriebskontrollen kann das Risiko einer chloridinduzierten Korrosion wirksam minimiert werden.

II. Einsatzbedingungen für verschiedene Edelstähle in chloridhaltigen wässrigen Lösungen

1. Edelstahl 304

- Der günstigste und am weitesten verbreitete austenitische Edelstahl, geeignet für allgemeine organische und anorganische Medien. Zu den üblichen Anwendungen gehören die Lebensmittel-, Chemie- und Nuklearindustrie.

- Beispiele geeigneter Bedingungen:

- Salpetersäure: Konzentration <30 %, Temperatur ≤100 °C, oder Konzentration ≥30 %, Temperatur <50 °C.

- Carbonate, Ammoniakwasser, Alkohole bei Temperaturen ≤100°C.

- Schlechte Beständigkeit gegen Schwefel- und Salzsäure. Besonders empfindlich gegenüber Spaltkorrosion durch chloridhaltige Medien (z. B. Kühlwasser).

2. 304L Edelstahl

- Ähnliche Korrosionsbeständigkeit und Anwendungen wie 304, jedoch mit geringerem Kohlenstoffgehalt (≤ 0,03 %), was eine bessere Beständigkeit gegen interkristalline Korrosion (einschließlich in Schweißzonen) und eine verbesserte Schweißbarkeit bietet. Geeignet für teil- oder vollverschweißte Plattenwärmetauscher (PHE).

3. Edelstahl 316

- Beständig gegen allgemeine organische und anorganische Medien wie natürliches Kühlwasser, Kühlturmwasser, weiches Wasser, Carbonate, Essigsäure (<50 %) und verdünnte Laugen.

- Überlegene Chloridbeständigkeit gegenüber 304 aufgrund des Molybdängehalts (Mo) von ca. 2 %, wodurch es für Meerwasser und chloridhaltige Umgebungen geeignet ist und 304 effektiv ersetzt.

4. 316L Edelstahl

- Ähnlich wie 316, jedoch mit geringerem Kohlenstoffgehalt (≤0,03 %), was eine bessere Schweißbarkeit und Korrosionsbeständigkeit in Schweißzonen bietet. Ideal für PHE-Anwendungen.

5. Edelstahl 317

- Bietet aufgrund des etwas höheren Cr-, Mo- und Ni-Gehalts eine längere Lebensdauer als 316 und verbessert die Beständigkeit gegen Spaltkorrosion, Lochfraß und Spannungsrisskorrosion.

6. Edelstahl AISI 904L oder SUS 890L

- Ein kostengünstiger austenitischer Edelstahl mit hervorragender Korrosionsbeständigkeit, besonders geeignet für Schwefelsäure, Phosphorsäure und Halogenidumgebungen (z. B. Cl⁻ und F⁻).

- Hoher Cr-, Ni- und Mo-Gehalt sorgt für hervorragende Beständigkeit gegen Spannungskorrosion, Lochfraß und Spaltkorrosion.

7. Avesta 254 SMO

– Ein extrem kohlenstoffarmer Edelstahl, verbessert gegenüber 316 durch Erhöhung des Mo-Gehalts.

- Bietet eine hervorragende Beständigkeit gegen durch Chlorid verursachte Lochfraß- und Spaltkorrosion und eignet sich für Salzwasser und anorganische Säuren, bei denen 316 nicht ausreicht.

8. Avesta 654 SMO

- Enthält höhere Anteile an Cr, Ni, Mo und N als 254 SMO und bietet eine hervorragende Beständigkeit gegen Chloridkorrosion. Geeignet für Anwendungen mit kaltem Meerwasser.

9. RS-2 (OCr20Ni26Mo3Cu3Si2Nb) Edelstahl

- Ein heimischer Cr-Ni-Mo-Cu-Edelstahl mit Lochfraß- und Spaltkorrosionsbeständigkeit vergleichbar mit 316, aber besserer Spannungskorrosionsbeständigkeit. Anwendbar für konzentrierte Schwefelsäure (90–98 %, ≤80 °C) mit einer Korrosionsrate ≤0,04 mm/Jahr.

10. Incoloy 825

- Ein hochwertiger Edelstahl aus Ni (40 %) – Cr (22 %) – Mo (3 %).

- Beständig gegen alle Konzentrationen von Schwefelsäure bei niedrigen Temperaturen und ätzende Laugen (z. B. 50–70 % NaOH).

- Empfindlich gegenüber chloridinduzierter Spaltkorrosion und aufgrund der schlechten Stanzeigenschaften weniger für Blechanwendungen geeignet.

11. Legierung 31

- Eine verbesserte Version von 904L mit höherem Mo- und N-Gehalt (Standard-Edelstahl mit 6 % Mo).

- Überlegene Korrosionsbeständigkeit im Vergleich zu 904L, insbesondere in Schwefelsäure (20–80 % Konzentration, 60–100 °C), wo die Leistung C-276 übertrifft.

12. Legierung 33

- Ein vollständig austenitischer Edelstahl auf Chrombasis mit einer Korrosionsbeständigkeit, die mit Ni-Cr-Mo-Legierungen wie Inconel 625 vergleichbar ist.

- Funktioniert gut in sauren und alkalischen Medien (z. B. Salpetersäure, HF-Salpetersäure-Mischungen).

- Hervorragend geeignet für konzentrierte Salpetersäure (96–99 %, ≤150 °C), Meerwasser und kochende Phosphorsäurelösungen (≤85 %, ≤150 °C).

13. C-2000-Legierung

– Eine in den 1990er Jahren entwickelte Legierung auf Ni-Basis, die eine außergewöhnliche Korrosionsbeständigkeit in verdünnter Schwefelsäure, Salzsäure, siedender Phosphorsäure (Konzentration ≤ 50 %) und heißen Chloridmedien bietet.

- Übertrifft C-276 und C-22 in vielen Umgebungen, ist jedoch in konzentrierter Schwefelsäure (≥70 %) weniger wirksam.

14. 59 Legierung

- Eine Legierung auf Ni-Basis mit etwas höherem Ni-Gehalt (59 %) und ohne Cu oder W.

- Bietet die beste Korrosionsbeständigkeit, thermische Stabilität, Formbarkeit und Schweißbarkeit unter den Ni-basierten Legierungen. Seit der Kommerzialisierung im Jahr 1990 wird es häufig in Umgebungen mit Schwefelsäure, Salzsäure, Flusssäure und Chlorid-Sauerstoff-niedrigem pH-Wert eingesetzt.

Diese rostfreien Stähle bieten unterschiedliche Widerstandsniveaus gegen chloridinduzierte Korrosion und ermöglichen eine Materialauswahl basierend auf spezifischen Umgebungs- und Betriebsbedingungen.

Außer oben erwähntem Material Inconel 625 Kugelventil Auch dieses besondere Material findet seine breite Anwendung.

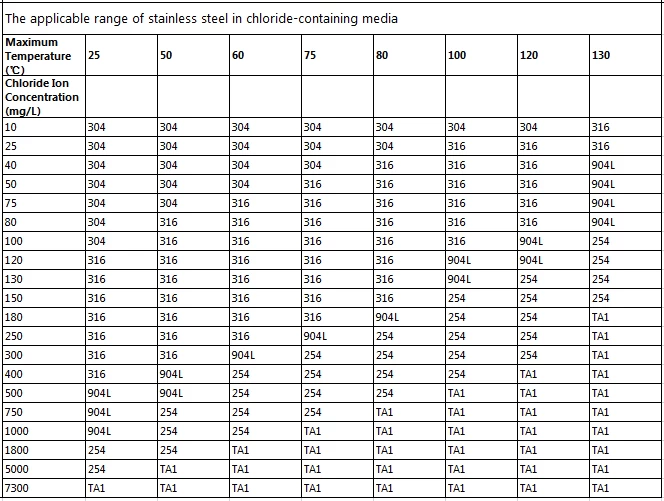

III. Materialauswahltabelle basierend auf Temperatur und Chloridionenkonzentration

86 512 68781993

86 512 68781993